Caso práctico con PLC Siemens ET200SP

Por Carlos Urrestarazu

Ola, chámome Carlos Urrestarazu e, con este artigo, comezo unha serie de publicacións destinadas a compartir experiencias reais no campo da automatización industrial . O noso equipo da oficina técnica traballa nunha variedade de proxectos, e un dos máis recentes é a implementación de comunicacións CANopen entre sensores, actuadores e un PLC Siemens ET200SP , unha solución clave para entornos de automatización avanzados.

Este estudo de caso axúdache a comprender como programar un sistema eficiente e seguro, aproveitando as vantaxes do bus de campo CANopen : cableado reducido, custos optimizados e unha arquitectura robusta e orientada á seguridade. Este protocolo é algo inusual para traballar, especialmente se nunca o usaches antes.

✅ Estudo de caso: Control de guincho para pozos de barrena

O proxecto consistiu no deseño dun sistema de catro guindastres capaces de manipular aneis de formigón con alta precisión e sincronización, garantindo a seguridade en todo momento.

📦 Compoñentes do sistema

Sensores:

- 4 encoders redundantes (un por guincho): proporcionan unha lectura precisa da posición, o que permite un posicionamento milimétrico e un equilibrio dinámico entre os guinchos (cunha desviación máxima de ±30 mm).

- 4 Sensores de par : miden a carga individual en cada guincho, garantindo que non se superen os límites mecánicos definidos. Redundante por razóns de seguridade.

- 4 Interruptores de límite de desenrolamento máximo : impiden que o cable se desenrole excesivamente, bloqueando automaticamente o descenso.

- 4 Interruptores rotatorios de enrolamento máximo : detectan o límite superior, evitando sobrecargas en dirección ascendente.

Actuadores:

- Distribuidor hidráulico Danfoss

- 4 guinchos controlados independentemente

Interface home-máquina:

- Radiocontrol HBC con pantalla, modos de funcionamento (manual, semiautomático, automático) e axustes configurables.

- Parada de emerxencia inferior e caixa de descenso (con alimentación SAI).

Central de control:

- PLC Siemens ET200SP

- Receptor de radiocontrol

🔍 Funcionamento dos elementos do sistema

Unha vez identificados os compoñentes principais do sistema, pasaremos a detallar o funcionamento de cada un. Para iso, primeiro analizaremos os sensores , despois os actuadores e, finalmente, os elementos de interacción home-máquina (HMI) .

🔧 Sensores

O sistema conta con sensores esenciais para monitorizar e controlar con seguridade o movemento do guincho. Cada un dos seguintes dispositivos instálase individualmente por guincho (é dicir, catro unidades en total):

- Encoders redundantes : estes sensores proporcionan a posición exacta do cable ata o milímetro. Esta información é esencial para acadar posicións predefinidas e manter o equilibrio entre os catro ganchos, cunha tolerancia máxima de ±30 mm. A redundancia destes sensores garante o cumprimento das normas de seguridade, garantindo que a referencia de posición do sistema nunca se perda.

- Sensores de par : Estes miden a carga individual soportada por cada guincho, evitando así sobrecargas tanto nos ganchos individuais como en todo o conxunto do guincho. Tamén son dispositivos redundantes, o que reforza a fiabilidade do sistema.

- Interruptores de límite de desenrolo máximo : detectan cando o cable alcanzou a súa extensión máxima. Cando se produce esta condición, o sistema bloquea automaticamente a válvula de descenso para evitar danos ou riscos.

- Interruptores rotatorios de enrolamento máximo : detectan cando o cable está completamente enrolado. Se se alcanza esta condición, o movemento ascendente do guincho correspondente bloquéase, protexendo o sistema dun esforzo excesivo.

👨✈️ Interface home-máquina (HMI)

O sistema está deseñado para proporcionar unha interface segura e funcional entre o operador e a máquina. Os elementos da HMI inclúen:

📡 Radiocontrol

O control por radio permite o funcionamento remoto e intuitivo do sistema. As súas principais funcións son:

- Modos de funcionamento :

- Inicio : descenso completo ao nivel do chan.

- AutoPosition : ascender a unha posición memorizada.

- Manual : Control independente de cada guincho, limitado só polos interruptores de límite superior e inferior.

- Semiautomático : Permite o movemento sincronizado dos catro guinchos mediante calquera dos joysticks. (Un cada vez).

- Automático : Activa movementos a posicións preconfiguradas, como por exemplo:

En total, pódense configurar cinco posicións diferentes, seleccionables desde a pantalla de configuración do control por radio.

- Modos de velocidade :

- Tartaruga (lenta) e Coello (rápida). A velocidade de funcionamento pódese axustar desde a interface de radiocontrol, adaptándose ás necesidades do entorno e do operador.

- Sistema de parada de emerxencia :

- Inclúe un botón con forma de cogomelo que desconecta o sistema e detén todos os movementos, permitindo só a baixada de emerxencia.

- Sistema de monitorización :

- A pantalla do control por radio proporciona información en tempo real sobre o estado dos interruptores de límite, as cargas actuais, as posicións do guincho e as alarmas activas. O menú de configuración tamén é accesible desde esta interface.

📦 Caixa de seguridade inferior

Este cadro eléctrico, situado na parte inferior do sistema, incorpora:

- Parada de emerxencia : Detén inmediatamente todos os movementos do sistema.

- Sistema de baixada de emerxencia : permite baixar a carga a unha posición segura en caso de corte de enerxía utilizando a enerxía dun SAI.

- Conexión por cable para facer funcionar o sistema en caso de perda de comunicación co control por radio sen fíos.

- Selector de desconexión eléctrica : Permite desconectar completamente a alimentación eléctrica da máquina desde o mesmo panel.

⚙️ Elementos de control adicionais

- Panel de control superior :

- Contén o PLC Siemens e o receptor de radiocontrol .

- Toda a distribución eléctrica, protección, comunicacións e control centralizado do sistema realízanse desde este panel.

- Carrete eléctrico e hidráulico :

- É o responsable de transferir tanto os sinais eléctricos como a presión hidráulica desde a parte móbil á parte fixa do pórtico, garantindo a continuidade operativa e unha comunicación estable durante o movemento do sistema.

🧬 CANopen: Comecemos co protocolo.

Unha vez que entendamos como funciona a máquina, comezaremos co propósito deste artigo, que é como programar e instalar realmente un sistema CANopen. Máis tarde, se che interesa, podo proporcionarche información sobre o control remoto HBC e a súa programación, ou sobre o PLC.

Para comezar a falar de CANopen, creo que é importante saber primeiro que é un protocolo de comunicación baseado en CAN (Controller Area Network) , deseñado para sistemas de automatización distribuída, como maquinaria industrial, vehículos especiais, equipos médicos e sistemas integrados.

🔧 Definición técnica:

CANopen é un protocolo de nivel superior que se executa sobre a rede física CAN, proporcionando unha estrutura estandarizada para:

- Comunicación entre nodos (dispositivos)

- Configuración de parámetros

- Diagnóstico de fallos

- Control en tempo real

📦 Características principais:

- 📚 Emprega unha estrutura chamada Dicionario de obxectos , onde cada nodo ten a súa propia táboa de datos (configuracións, entradas/saídas, estados).

- 📡 Admite tipos de comunicación como:

- PDO (Obxectos de datos de proceso): datos cíclicos en tempo real

- SDO (Obxectos de datos de servizo): configuración e lectura de parámetros

- NMT (Xestión de rede): control do estado do nodo (inicio, parada, reinicio)

- 🧠 Ideal para arquitecturas mestre-escravo ou multi-mestre

O cableado eléctrico dun sistema CANopen segue as regras físicas do bus CAN, xa que CANopen baséase na rede CAN estándar. Aquí tedes a forma correcta de cablearlo:

🔌 1. Topoloxía recomendada:

- Estrutura de bus lineal (o sistema tamén funciona en forma de estrela, sempre que se faga correctamente).

- Terminadores de 120 Ω en ambos extremos

- Derivacións ≤ 30 cm

|

Nota esquemática: [120Ω]──Nodo──Nodo──Nodo──Nodo──[120Ω] |

⚙️ 2. Cable recomendado:

- Cable de par trenzado blindado

- 2 liñas principais:

- CAN_H (Alto)

- CAN_L (Baixo)

- E unha terceira opcional: GND (referencia de terra común)

Exemplo de cable estándar:

- CAN_H → cor verde

- CAN_L → cor branca

- GND → negro ou ningunha cor específica

📏 3. Lonxitude e velocidade:

|

Velocidade (taxa en baudios) |

Lonxitude máxima do autobús |

|

1 Mbps |

~40 metros |

|

500 kbps |

~100 metros |

|

250 kbps |

~250 metros |

|

125 kbps |

~500 metros |

|

50 kbps |

~1000 metros |

Canto menor sexa a velocidade, maior pode ser a lonxitude do cable.

🛠️ 4. Finais:

- 120 ohmios entre CAN_H e CAN_L en ambos extremos do bus. Como xa comentamos anteriormente.

- Non coloque máis de dúas resistencias de terminación.

- Se só tes un mestre e un escravo, aínda así coloca terminacións en cada extremo.

✅ Resumo das conexións por dispositivo:

Cada nodo debe ter:

- CAN_H

- CAN_L

- GND (opcional, pero moi recomendable)

- Fonte de alimentación (normalmente 24 V CC, dependendo do dispositivo)

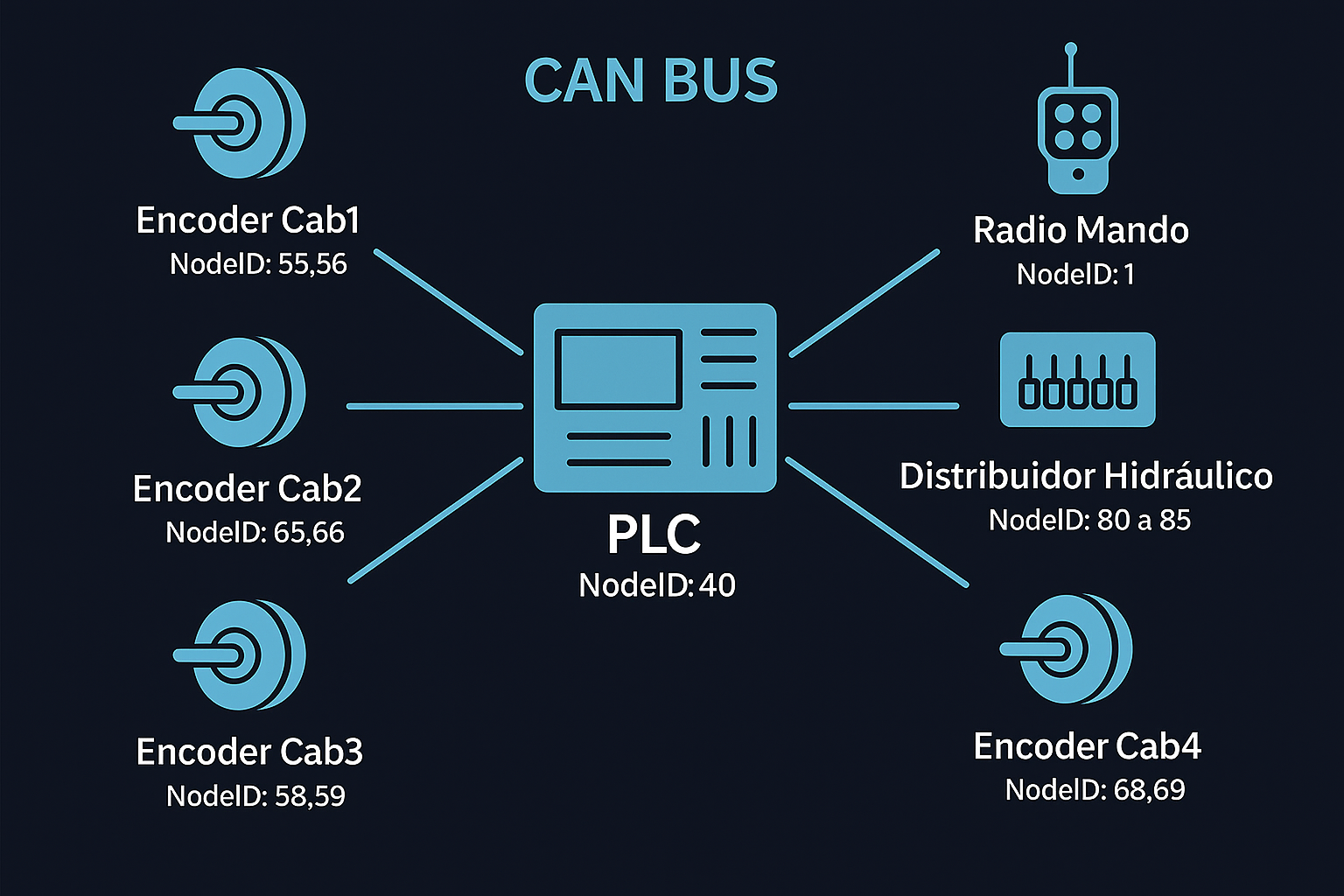

Arquitectura do sistema CANopen

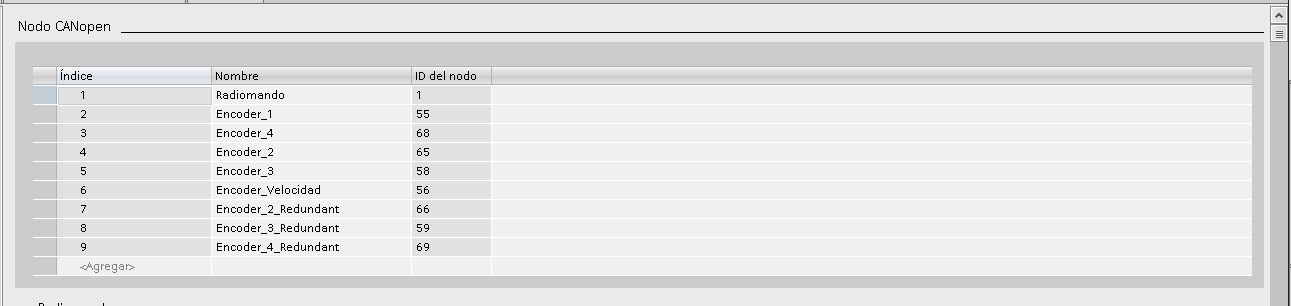

A continuación móstrase a táboa cos nodos e os seus respectivos ID de nodo :

|

Dispositivo |

ID do nodo |

|

Codificador Cab1 |

55, 56 |

|

Codificador Cab2 |

65, 66 |

|

Codificador Cab3 |

58, 59 |

|

Codificador Cab4 |

68, 69 |

|

Distribuidor hidráulico |

80 – 85 |

|

Radiocontrol |

1 |

|

PLC (CM Can - Xestor) |

40 |

|

Nota: Unha segunda tarxeta CM Can no PLC funciona en modo «Transparente» , polo que non aparece como un nodo visible na rede. |

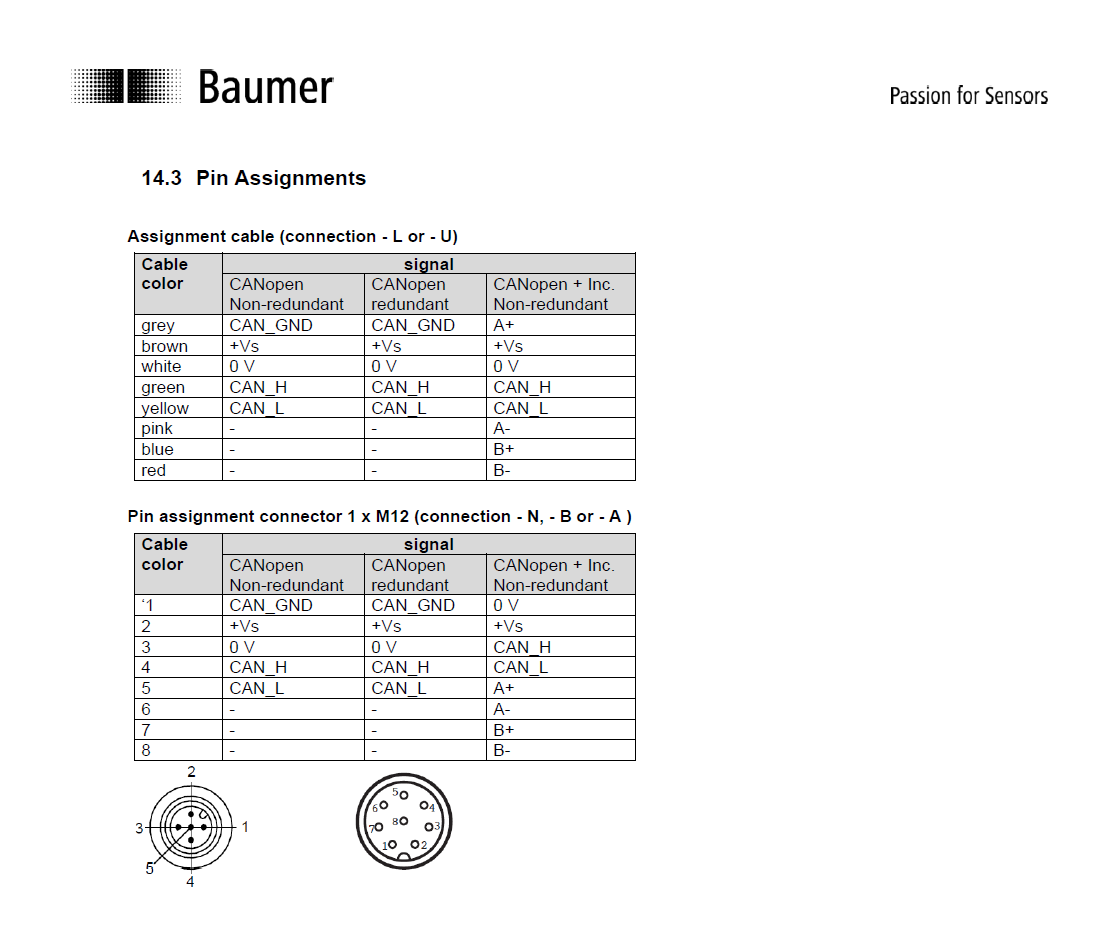

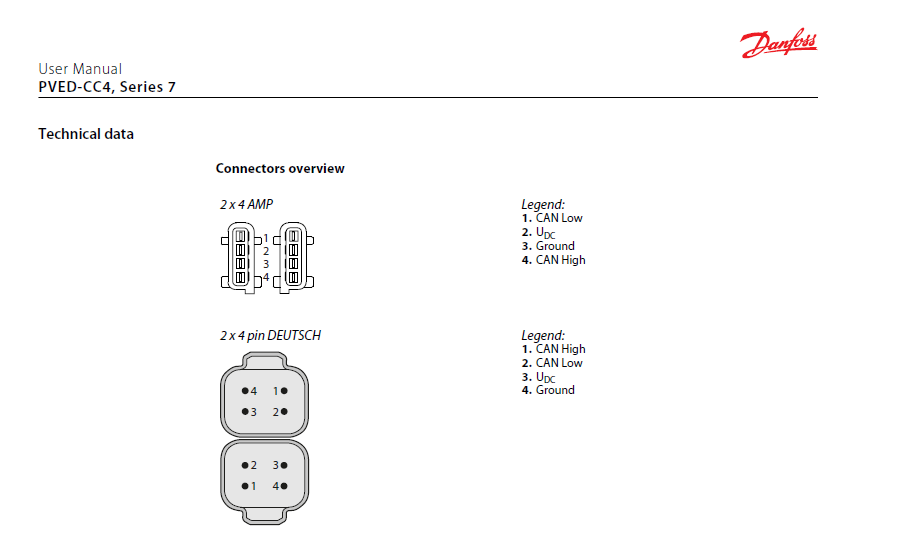

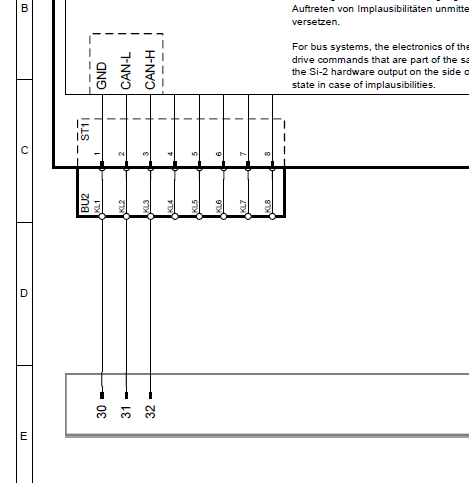

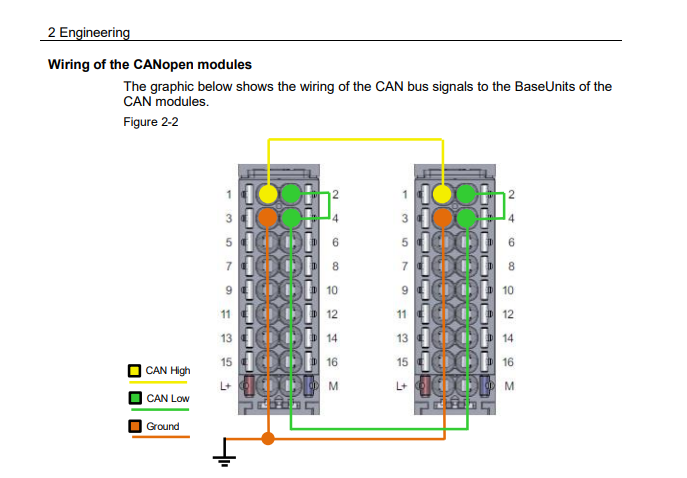

📐 Diagramas de cableado (por fabricante)

Diagramas técnicos proporcionados polos fabricantes.

- Codificador Baumer

- Distribuidor de Danfoss

- Radiomando HBC

- Módulos Siemens CM Can

Facendo o diagrama completo de conexións eléctricas entre todos os dispositivos conseguiríamos algo semellante ao seguinte:

🌐 Distribución de rede CANopen

Distribución de rede CANopen

Distribución de rede CANopen

Esta distribución é moi importante porque é a través destes nodos que nos comunicaremos cos dispositivos.

🖥️ Programación do sistema desde o PLC.

Introdución

Agora centrarémonos na programación de PLC. Aínda que abordaremos principalmente este aspecto, tamén discutiremos aspectos clave de configuración para sensores e actuadores.

Unha vez definidos parámetros como a velocidade en baudios, o ID do nodo e a estrutura do PDO , podemos establecer a lóxica de comunicación no PLC.

🧭 Configuración por dispositivo

🔧 Codificador Baumer

- Require unha interface CAN compatible con Baumer Sensor Suite

- Configúranse: ID de nodo, ID de nodo redundante e PDO

- O fabricante proporciona o ficheiro EDS , que facilita a integración automática no sistema. Só é necesario modificar o NodeID e algúns parámetros do PDO.

🔧 Distribuidor de Danfoss

- Só permite modificar o ID do nodo

- Non ten PDO preconfigurados: a comunicación debe facerse mediante mensaxes manuais

|

Exemplo de cambio de ID (de 80 a 81): |

|

001CEF80C8 X 8 $ F9 $ 20 $ 09 $ 00 $ 01 $ 00 $ 09 $ 50 $ 001CEF80C8 X 8 $ F9 $ 61 $ 73 $ 73 $ 77 $ 6F $ 72 $ 64 $ $001CEF80C8 X $8 $F9 $31 $97 $FF $FF $FF $FF $FF $FF 001CEF80C8 X 8 $ F9 $ 20 $ 0 B $ 00 $ 33 $ 00 $ 02 $ 81 $ $001CEF80C8 X $8 $F9 $00 $00 $00 $00 $00 $00 $00 $00 $00 |

Pódese facer co software Danfoss ou cun rastreador CAN.

Os comandos para o control da posición da válvula trataranse máis adiante.

📡 Radiomando HBC

- Dispositivo configurado de fábrica

- Entregado co ID de nodo (por exemplo, 1) e o ficheiro EDS para a integración directa

Neste punto xa configuramos as periferias e podemos pasar ao PLC.

⚙️ Configuración de PLC en redes CANopen

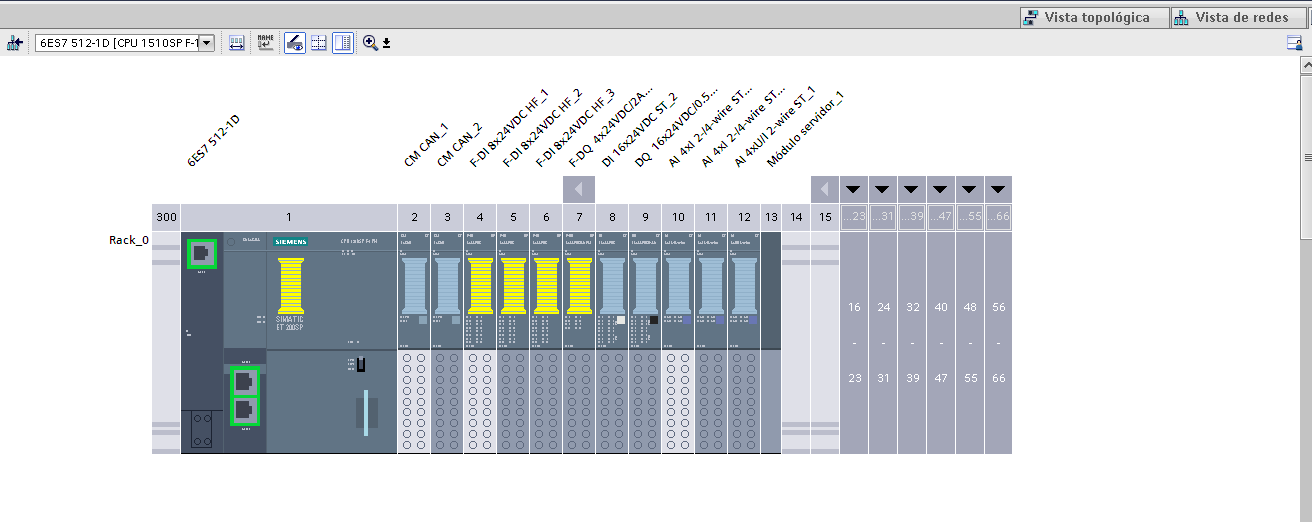

Integración das tarxetas CM CAN Transparent e CAN Manager no TIA Portal

Nesta sección, comezamos cun proxecto configurado previamente (seguridade, lóxica e estrutura xeral). Se precisas máis detalles sobre a arquitectura básica, ampliaremos este tema en futuras entregas.

O equipo de control central é unha unidade de seguridade Siemens ET200SP , con módulos de entrada/saída dixitais e analóxicas e dúas tarxetas de comunicación CM CANopen .

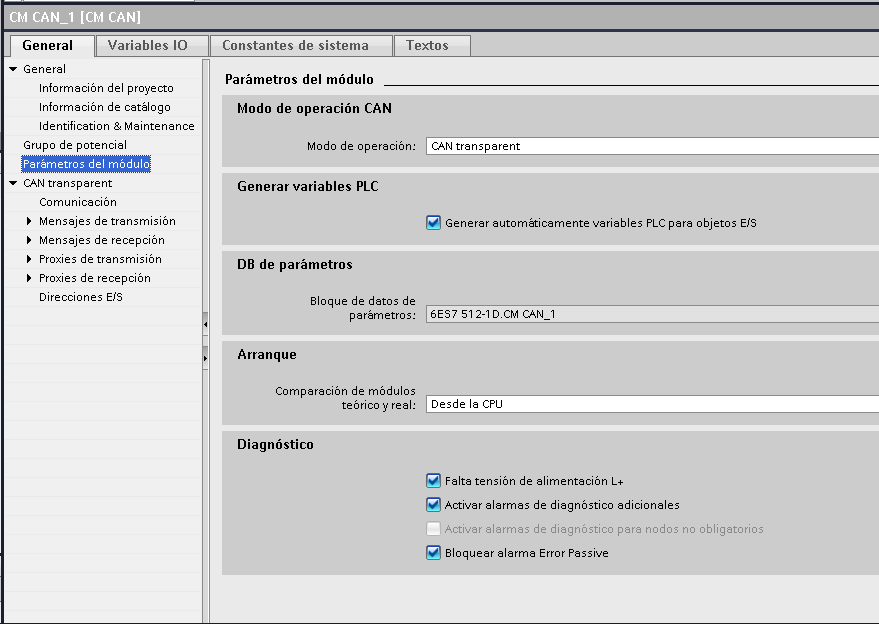

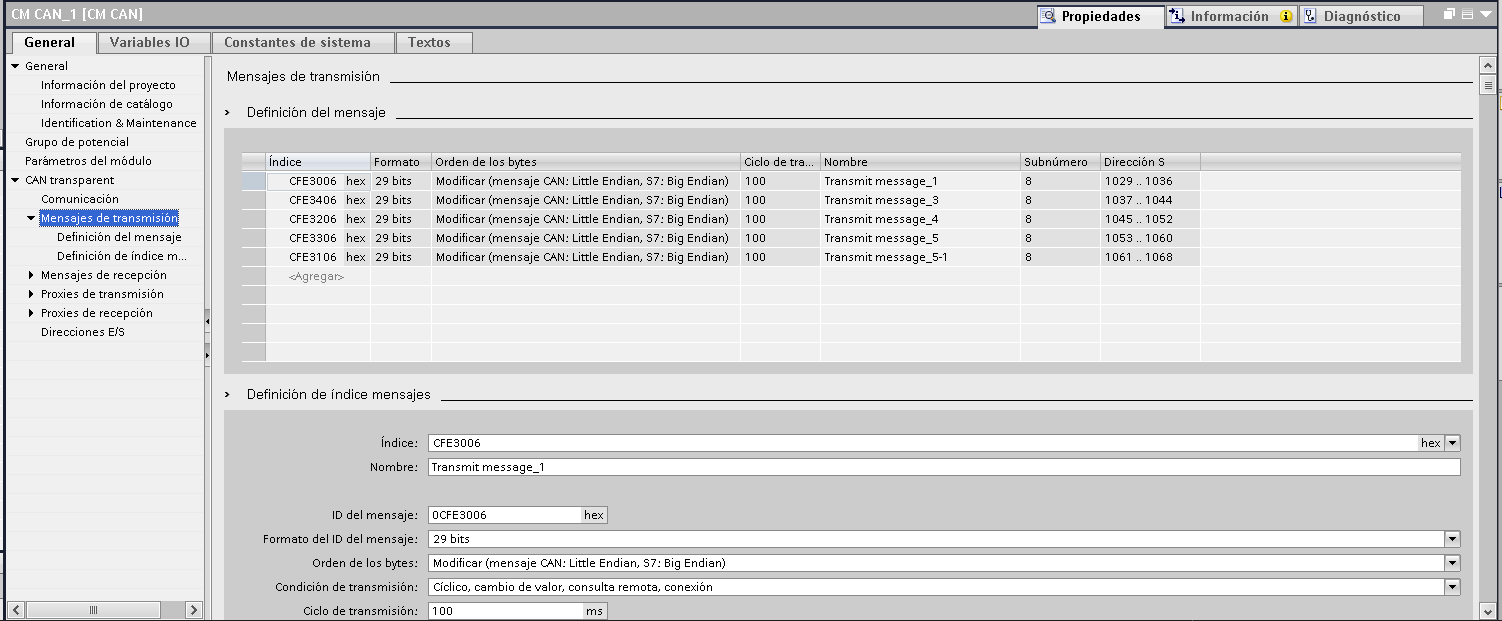

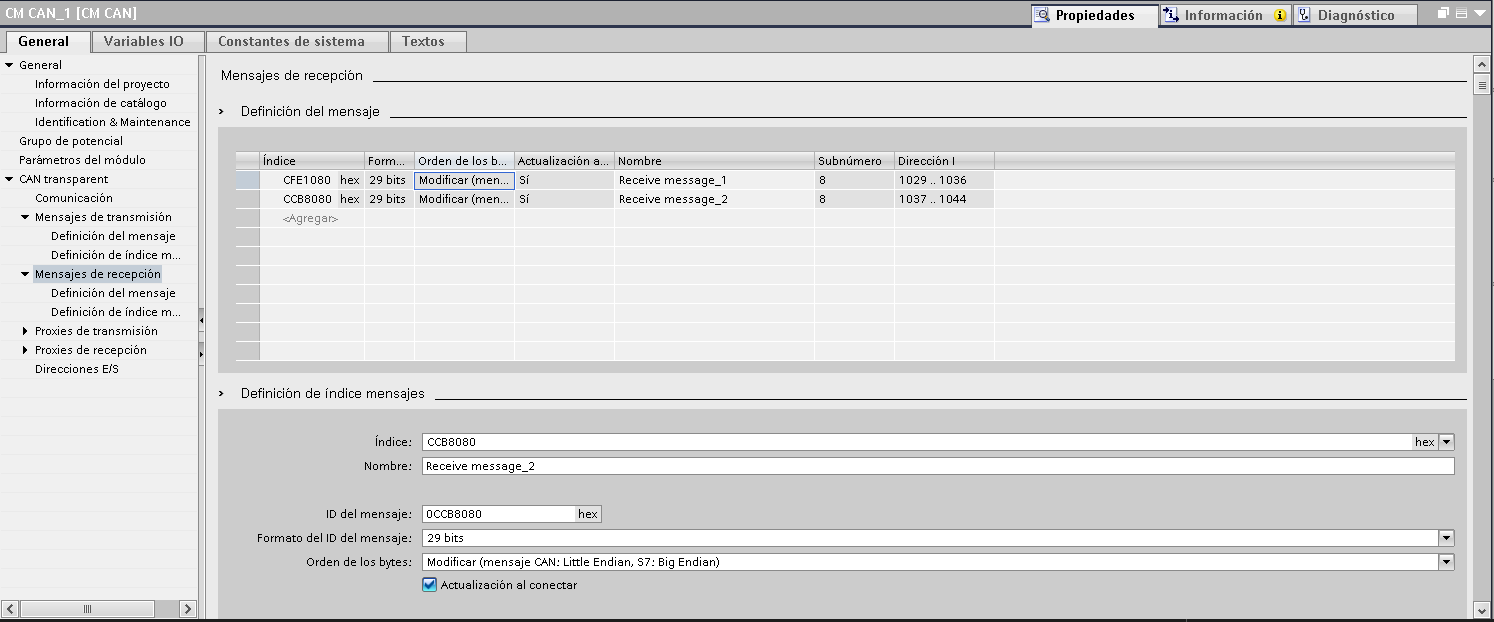

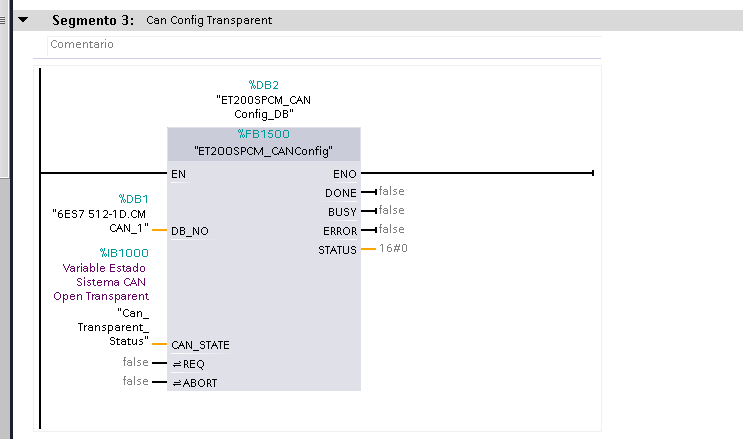

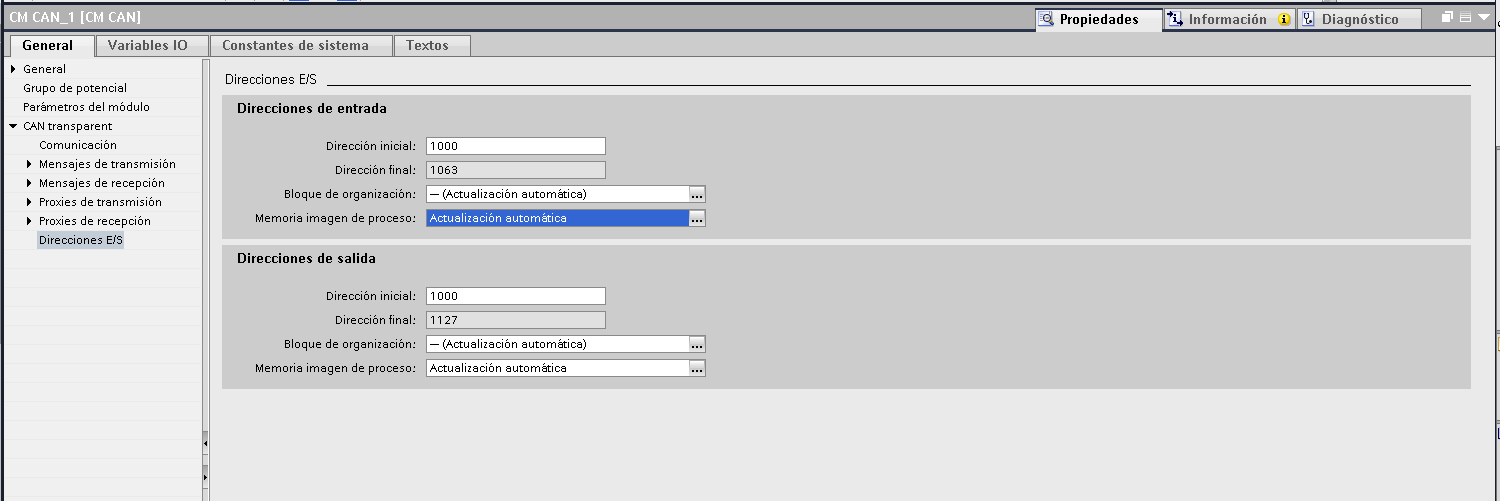

🧩 Tarxeta CM CAN_1: modo transparente CAN

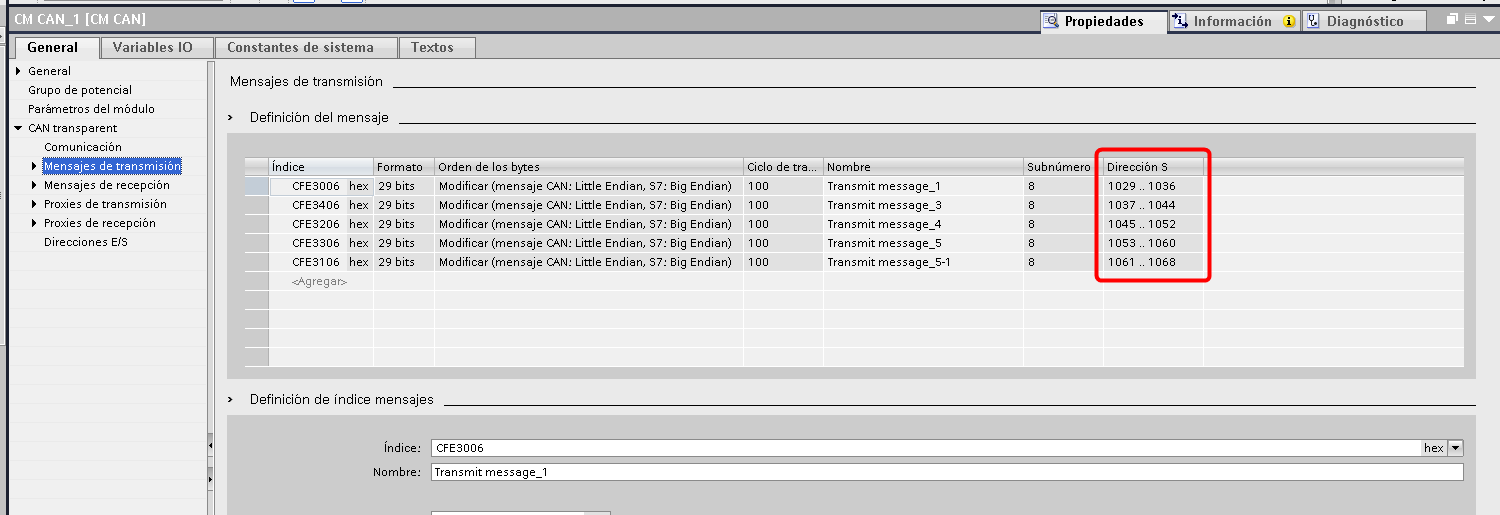

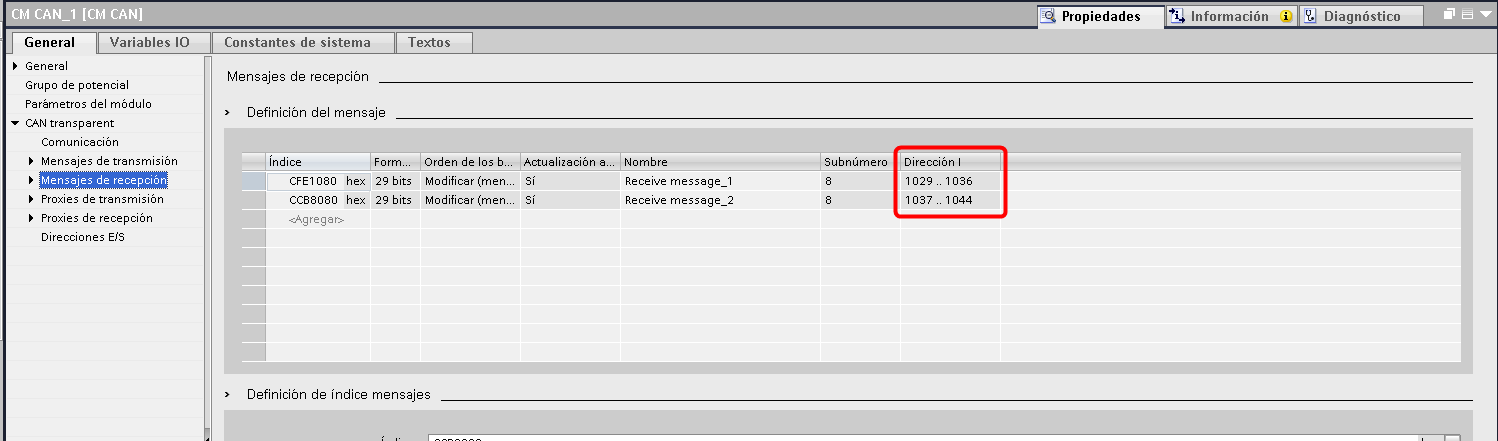

Esta tarxeta utilízase para comunicarse co distribuidor hidráulico Danfoss , que non ten EDS, polo que require programación mediante mensaxes manuais.

|

🔧 Configuración:

|

|

As seguintes seccións están activadas ao realizar a configuración anterior:

- Comunicación: Configuración xeral do bus

- Mensaxes de difusión: comandos para operar as válvulas

- Mensaxes de recepción: erros de lectura, posición e estado

- Proxies: non se usan neste caso

No modo transparente , o módulo non aparece como un nodo na rede , senón que actúa como un "espía invisible".

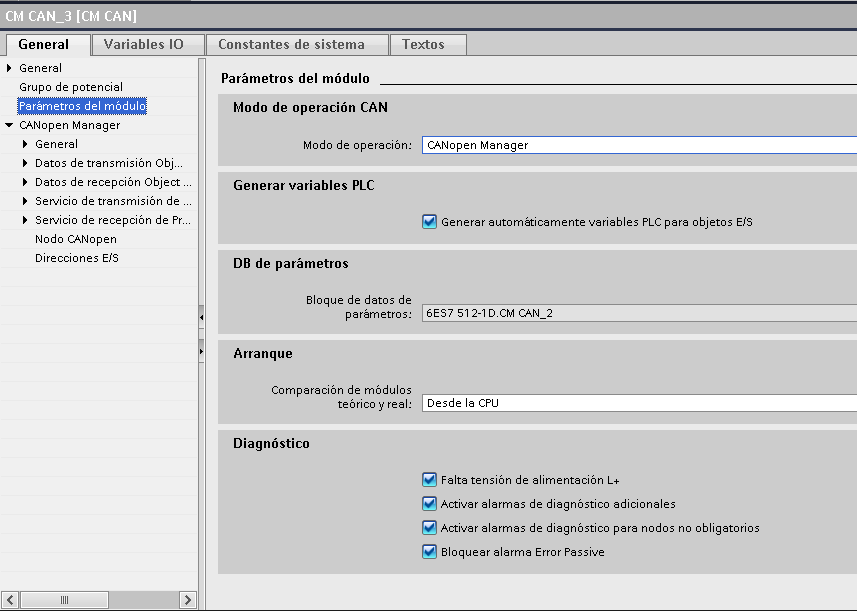

📡 Tarxeta CM CAN_2: modo de xestor CAN

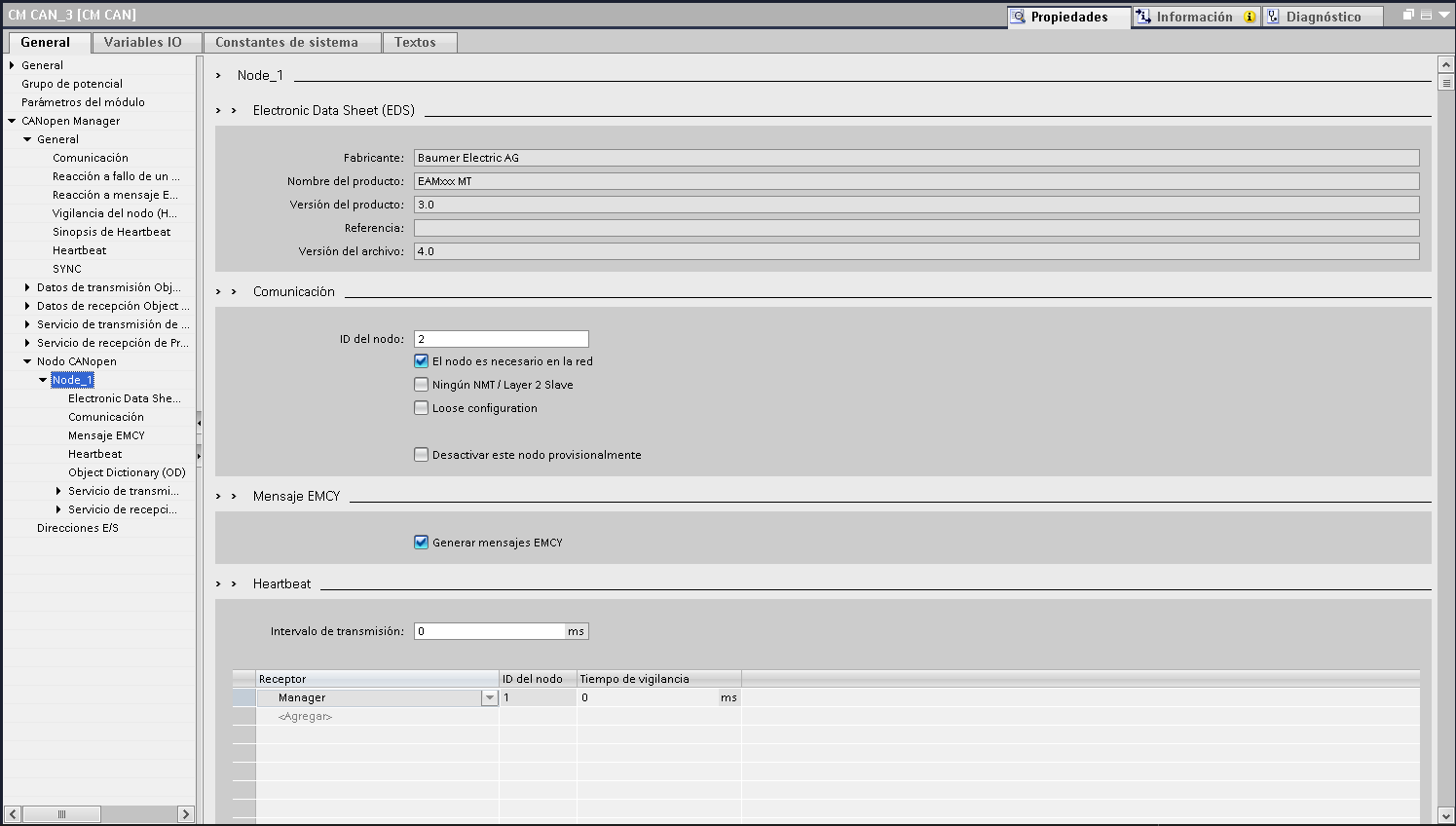

Esta segunda tarxeta conéctase aos encoders e ao radiocontrol HBC , o que permite o uso dos ficheiros EDS do fabricante e a integración mediante PDO.

⚙️ Configuración:

|

|

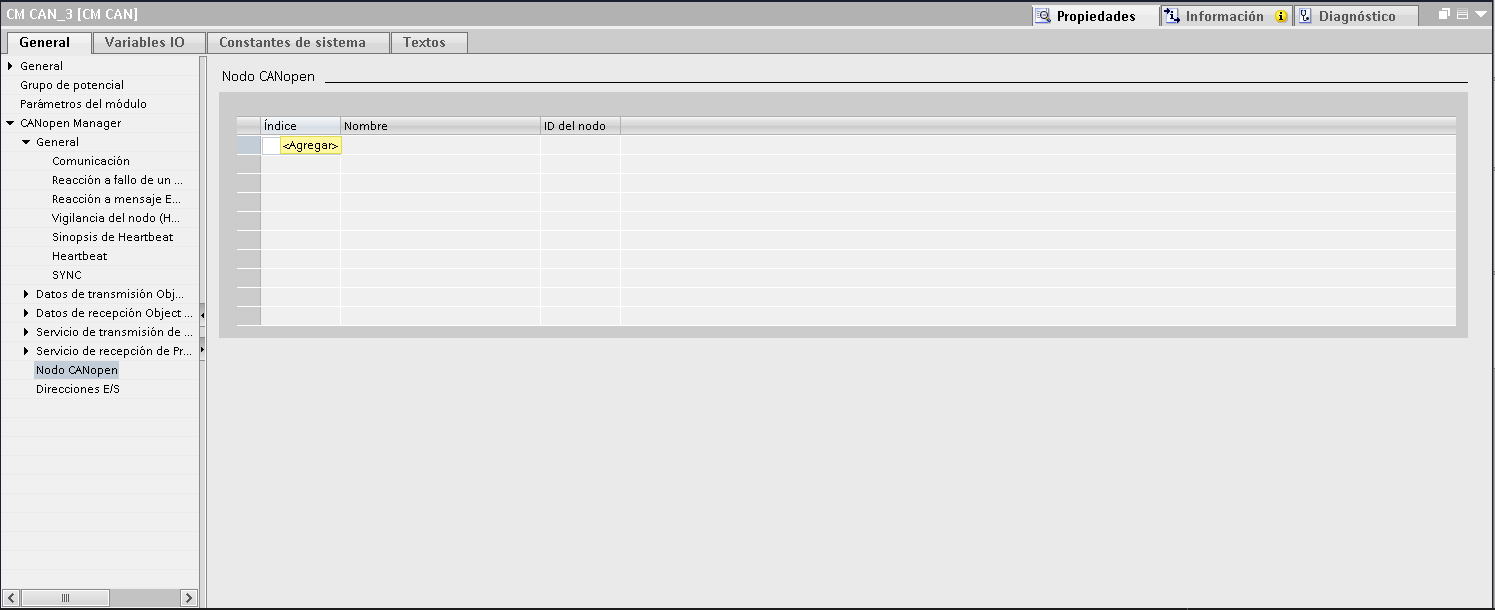

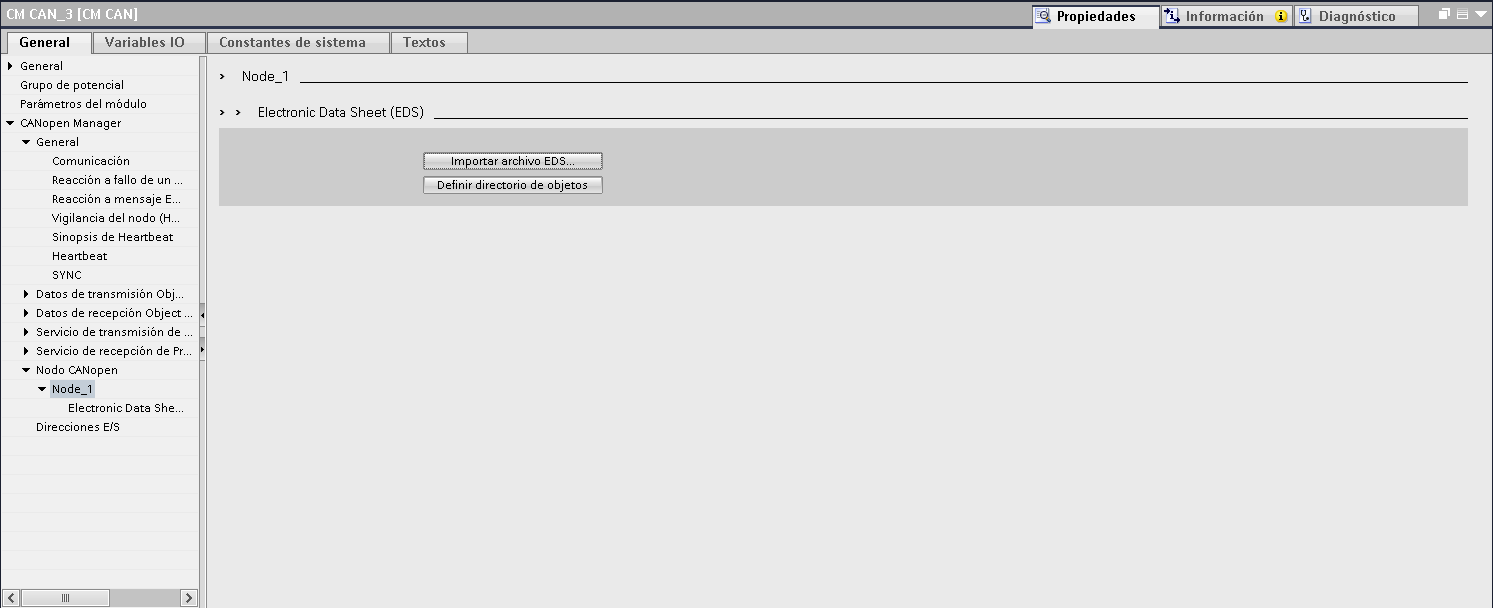

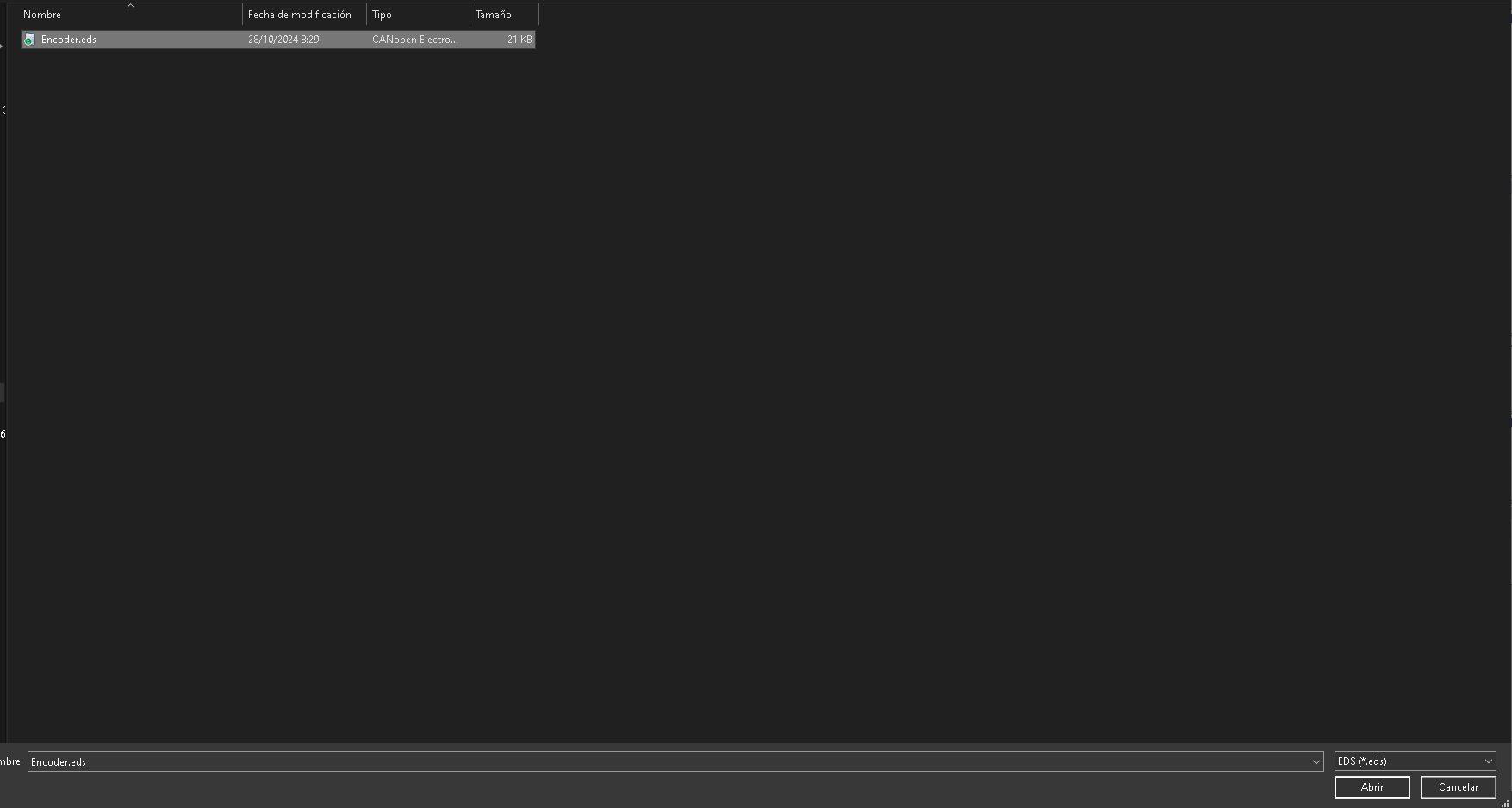

📥 Integración do nodo EDS

- Na sección Nó CANopen , faga dobre clic en <Engadir>

- Importar o ficheiro EDS proporcionado polo fabricante

- Renomear cada nodo para identificar a que dispositivo pertence

- Configurar os valores cargados previamente co software do provedor

Dado que os codificadores son redundantes, necesitarás dous nodos por guincho.

Resumo de todos os nodos configurados.

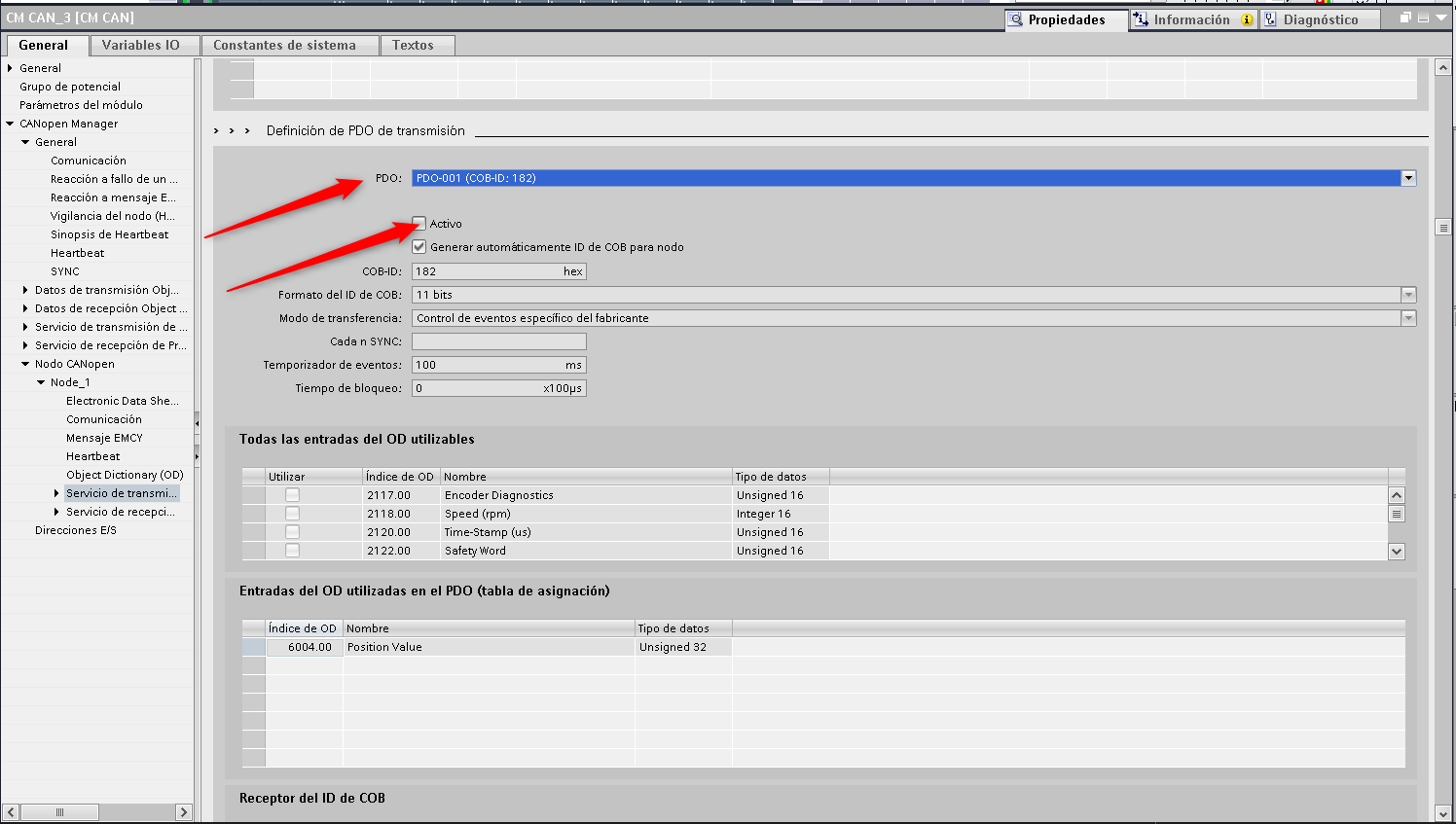

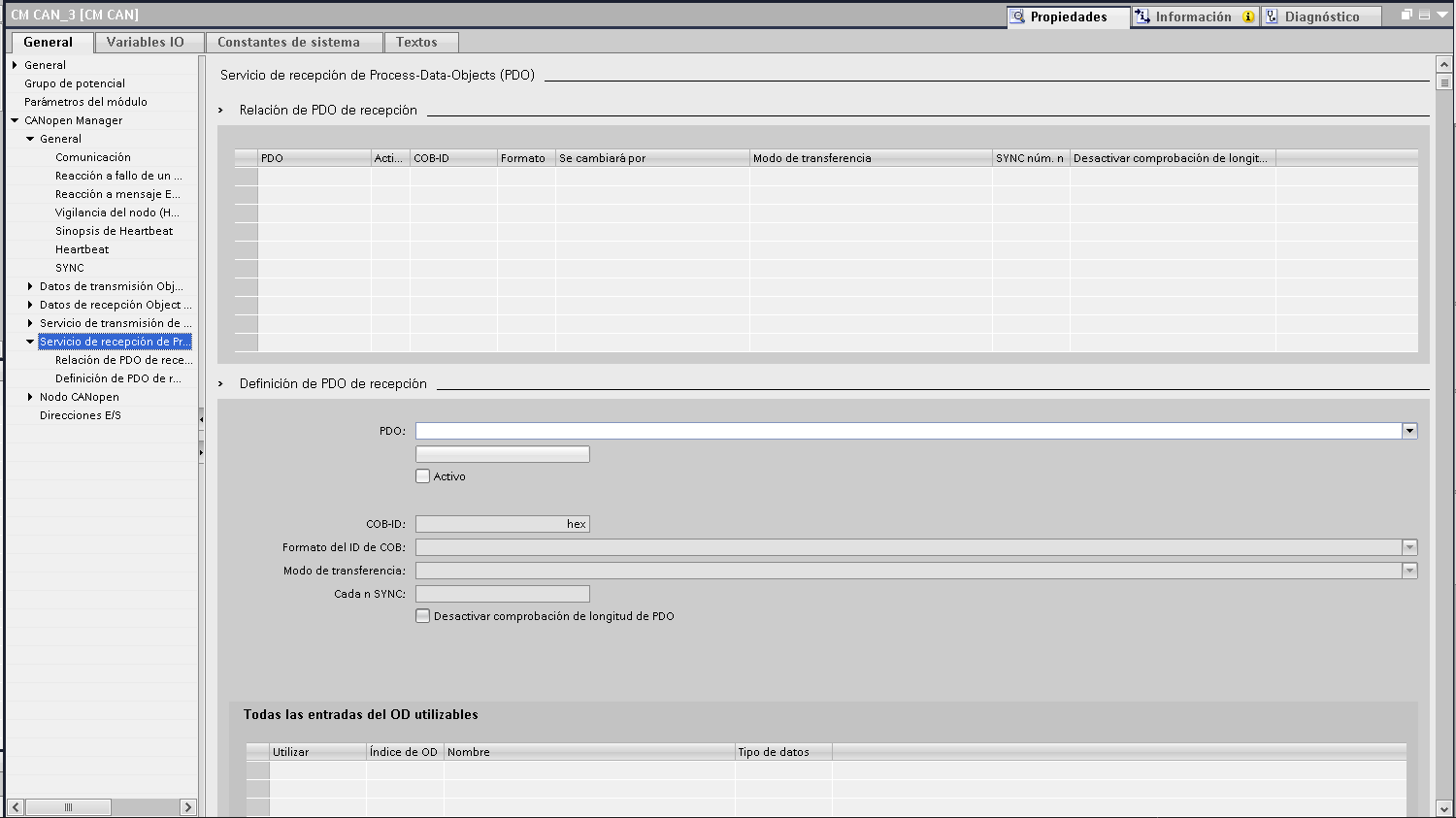

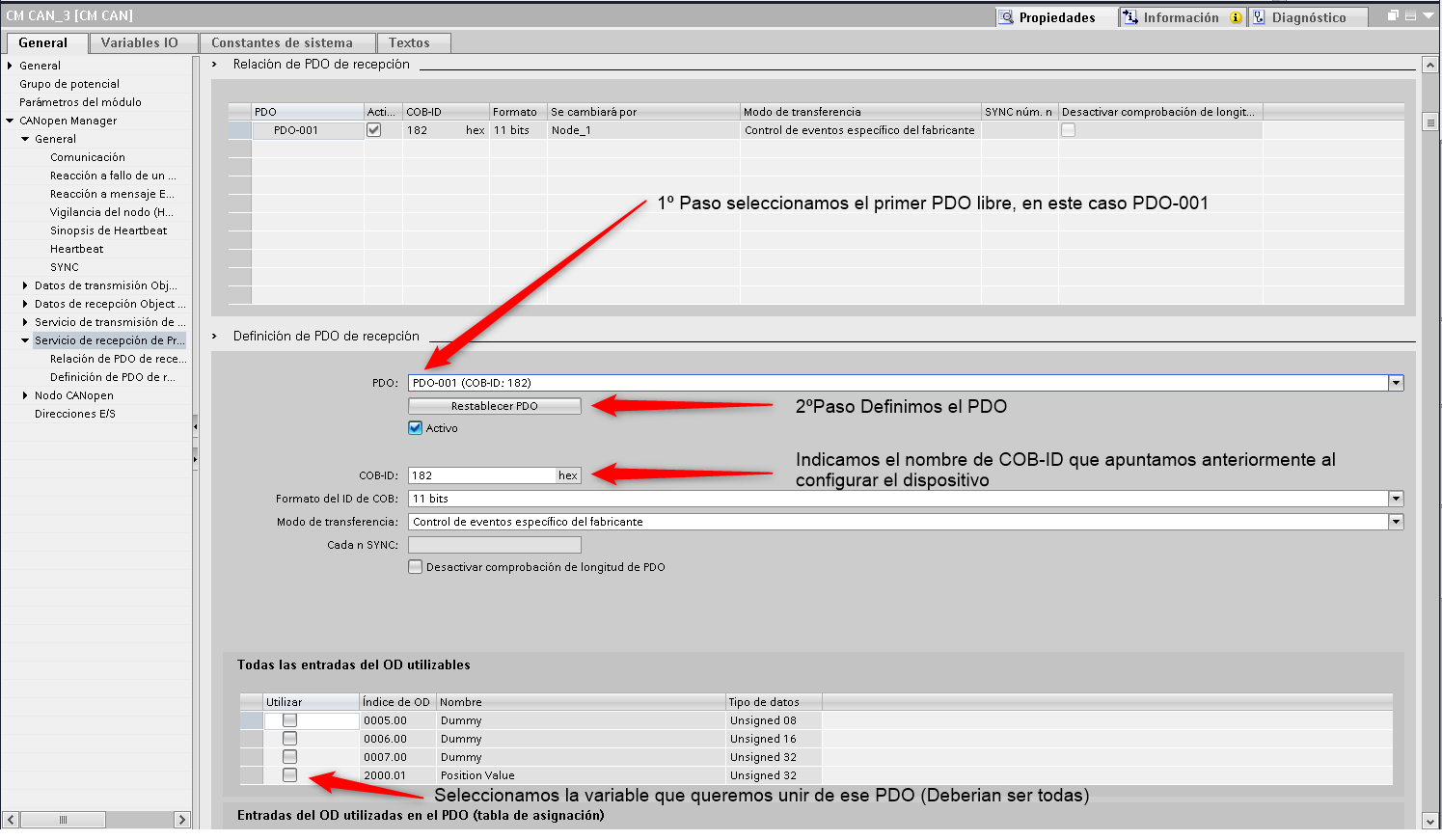

🔄 Configuración de PDO

Para cada nodo, os PDO que queiras usar deben estar activados e configurados.

- Servizo de transmisión de PDO: lectura de datos de sensores

- Servizo de recepción de PDO: escritura de datos desde o PLC

🧠 Consello: Pensa dende a perspectiva do dispositivo. Está enviando ou recibindo ?

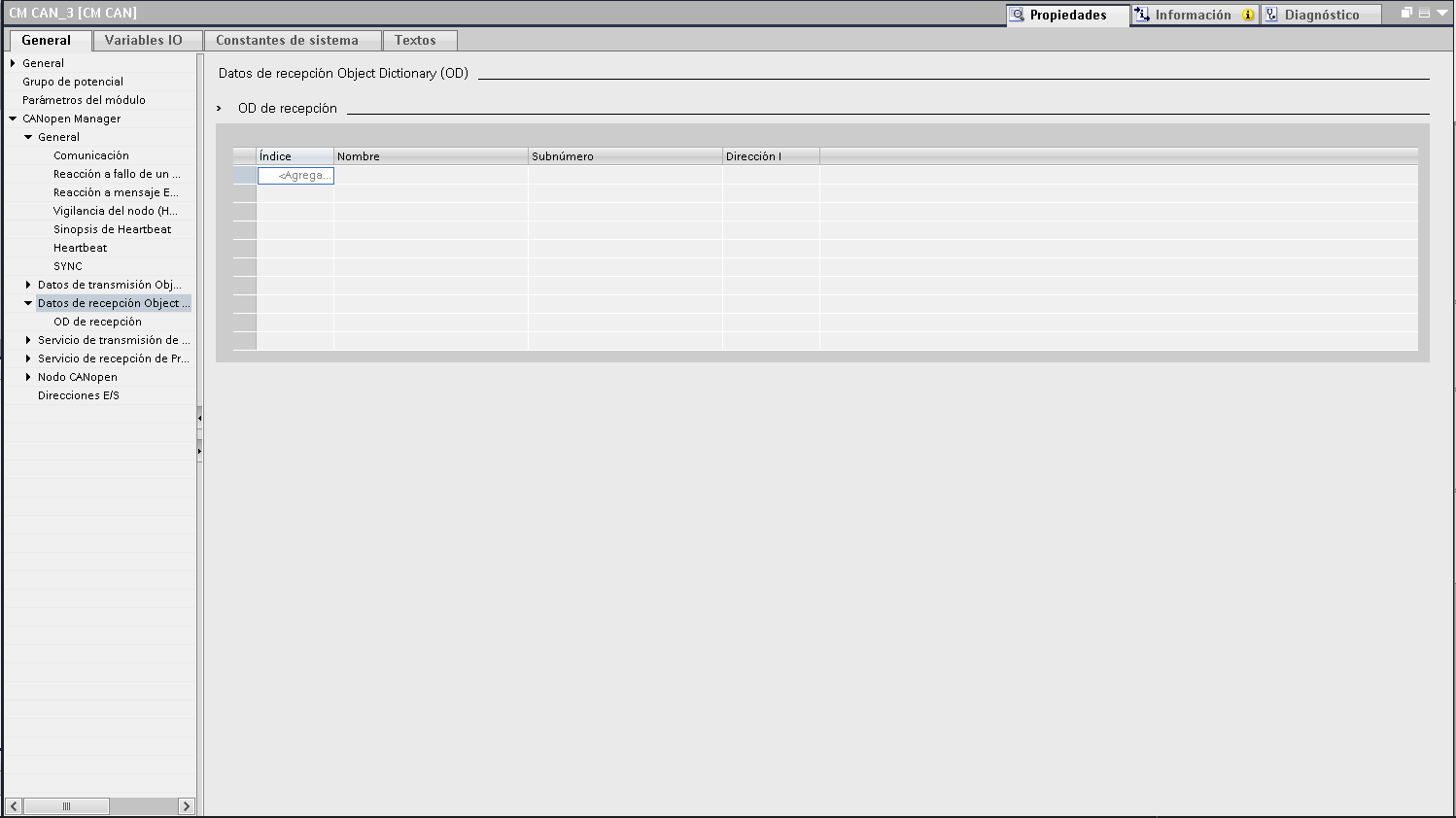

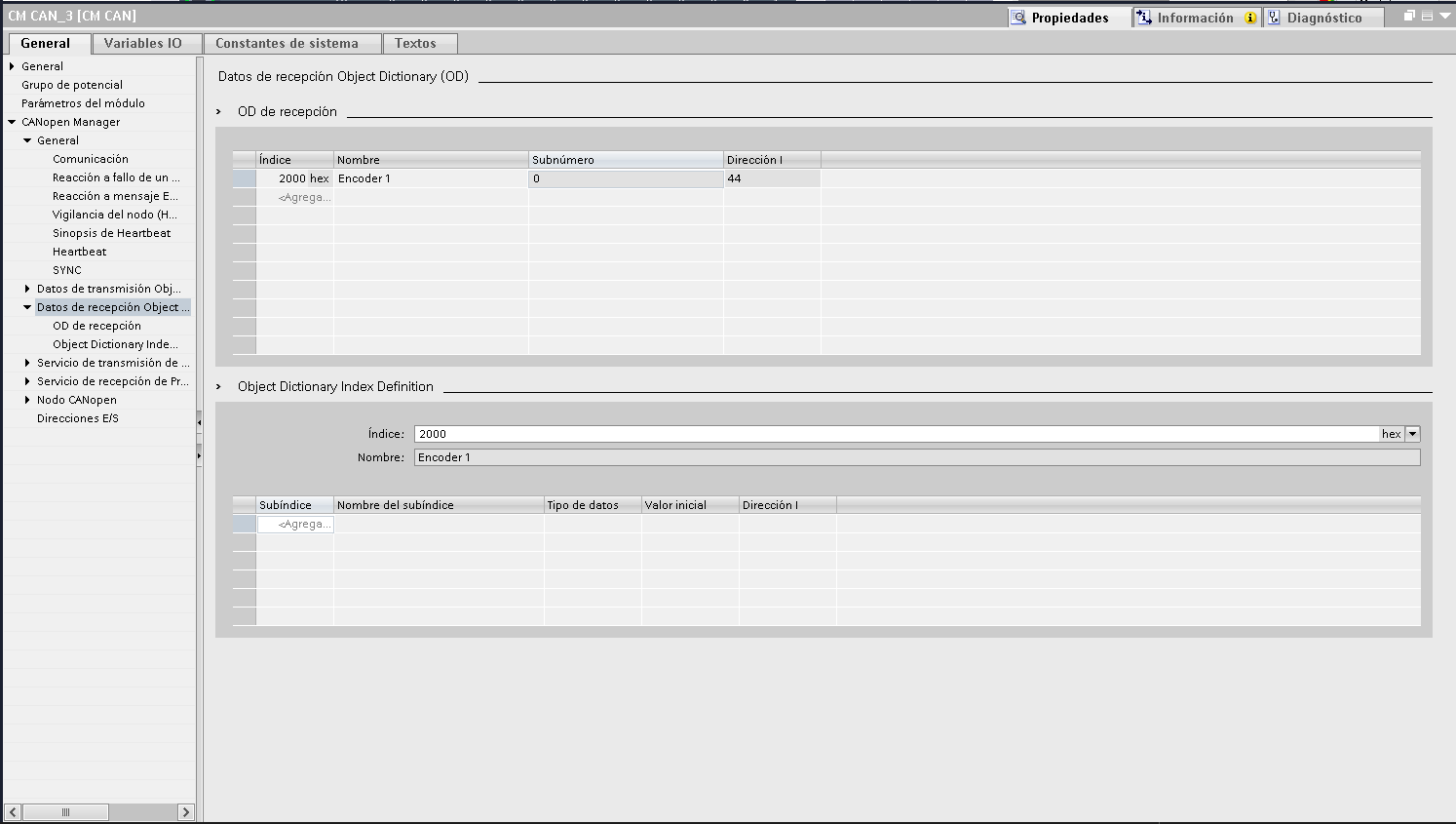

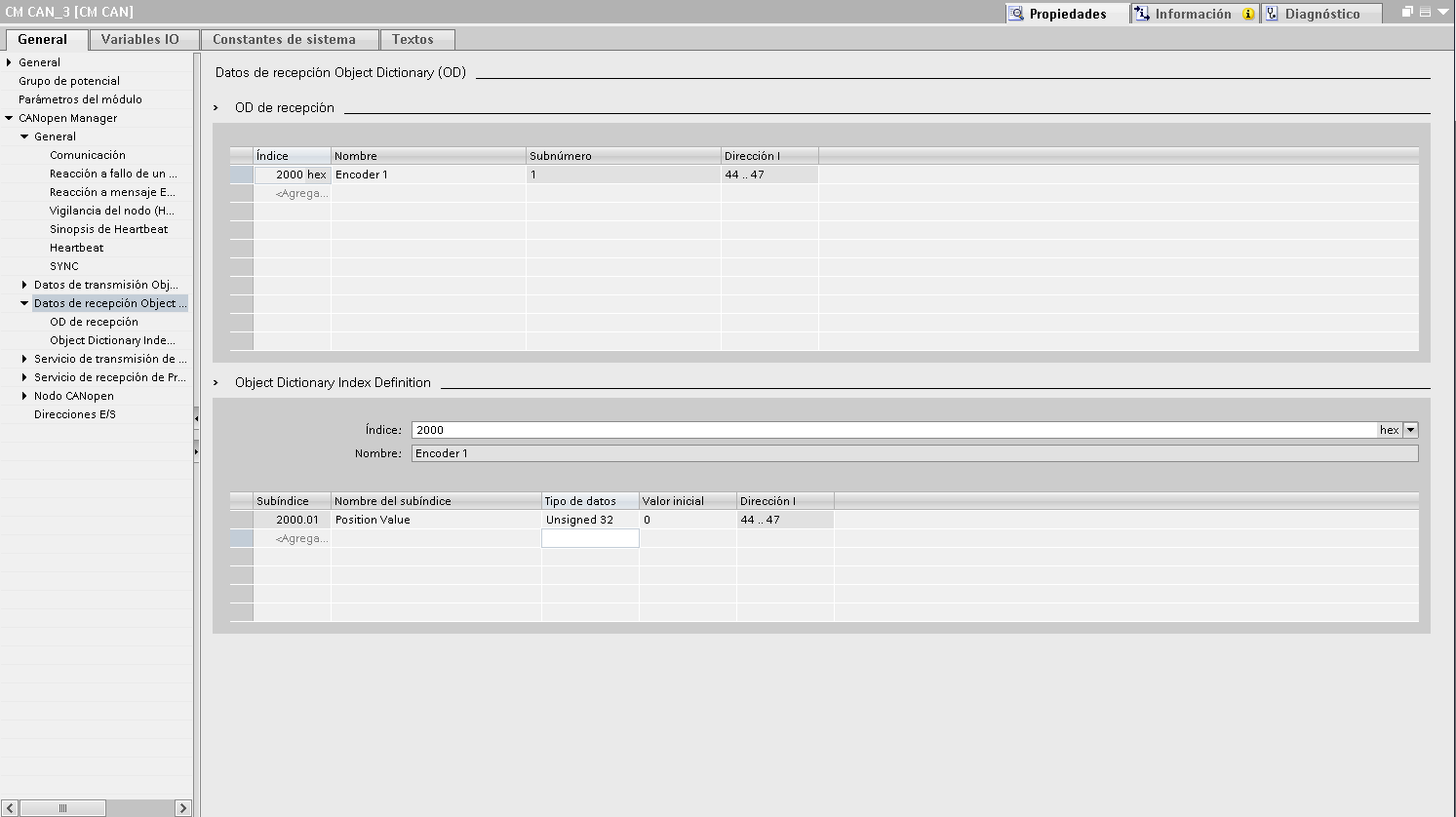

📌 Exemplo práctico: configuración da recepción desde un codificador

- Activar PDO no dispositivo

- Anota o COB-ID (o noso caso 182)

- Ir aos datos de recepción de PDO

- Fai clic en <Engadir> e renomea o obxecto

- Engadir variables de sensor

- Ir ao servizo de recepción de PDO

- Crea un novo PDO e vínculao ao COB-ID (o noso caso 182)

Este proceso repítese para cada dispositivo e enderezo de intercambio.

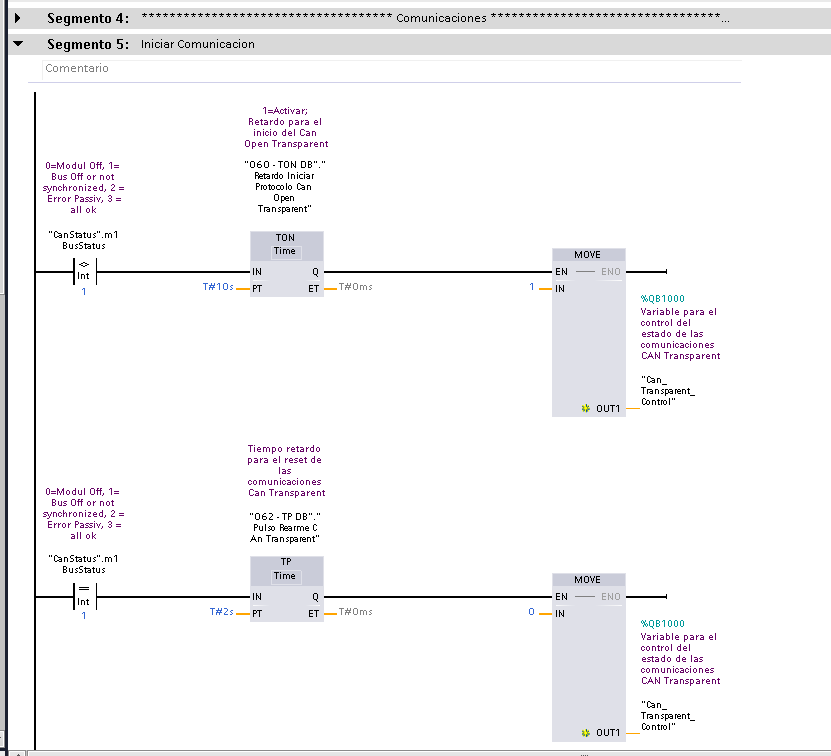

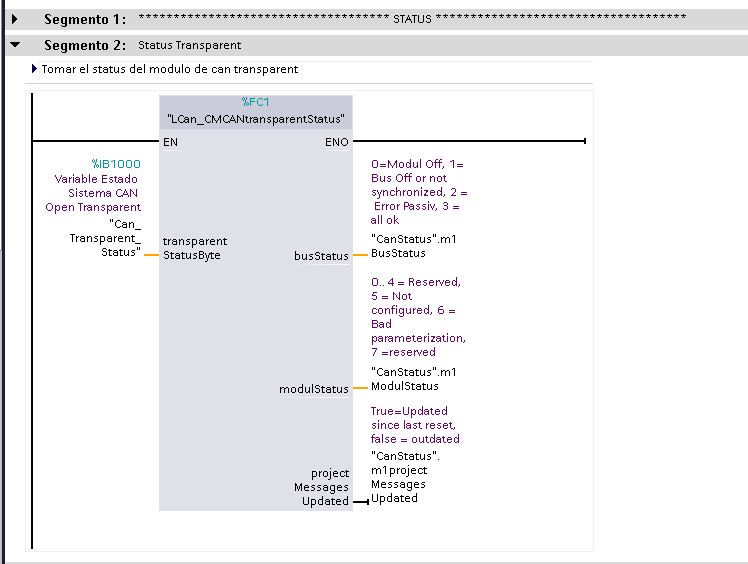

▶️ Execución e activación no ciclo do programa

Tarxeta CM CAN_1 (Transparente)

- Para activar: escribe 1 no enderezo QB1000

- Estado da tarxeta mediante o byte de estado:

- 0 = Módulo desconectado

- 1 = Bus desactivado / non sincronizado

- 2 = Erro pasivo

- 3 = Todo correcto

- Onde localizar os enderezos de entrada e saída

- Saídas

- Entradas

Tarxeta CM CAN_2 (Xestor)

- Activación: escribir 16#05 (hexadecimal) en QB94

As entradas e saídas asociadas pódense ver na configuración de E/S do proxecto, así como na tarxeta CAN transparente.

🚨 Non te comunicas? Ferramentas de diagnóstico

Non te preocupes! Se aínda non podes comunicarte despois de configurar todo, non estás só.

Aquí entra en xogo o uso dun rastreador CAN , esencial para depurar problemas en redes industriais.

🧪 Ferramentas recomendadas:

- HD67316-U-D1 – Analizador CAN

adfweb.com/products/CAN_BUS_analyzers.asp

✔️ Precisión profesional, alta fiabilidade - Adaptador USB a CAN STM32 (Waveshare)

waveshare.com/product/usb-can-a.htm

✔️ Económico y versátil

🛠️ Como se usa o analizador CAN?

|

|

Pasos clave:

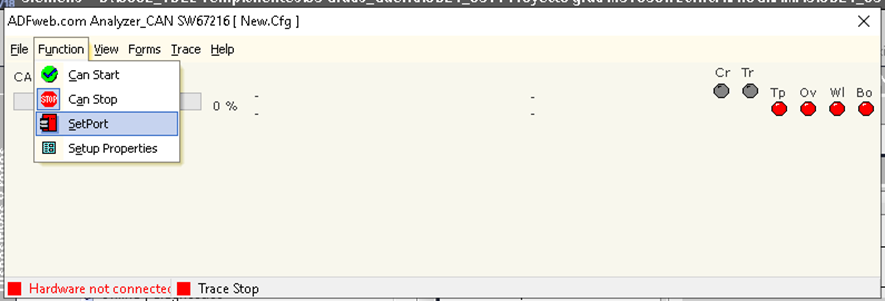

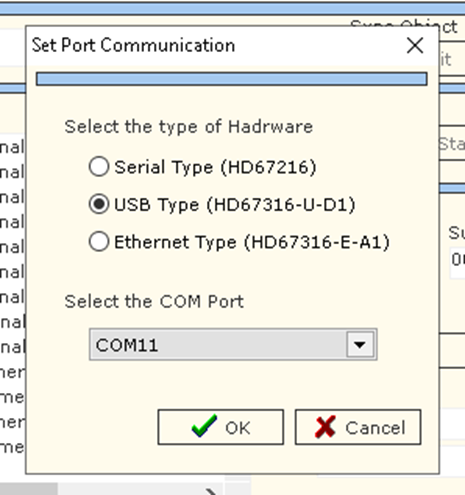

- Comprobe o porto COM no Xestor de dispositivos

- No software, vaia a: Función > Definir porto

- Configura o porto COM correcto

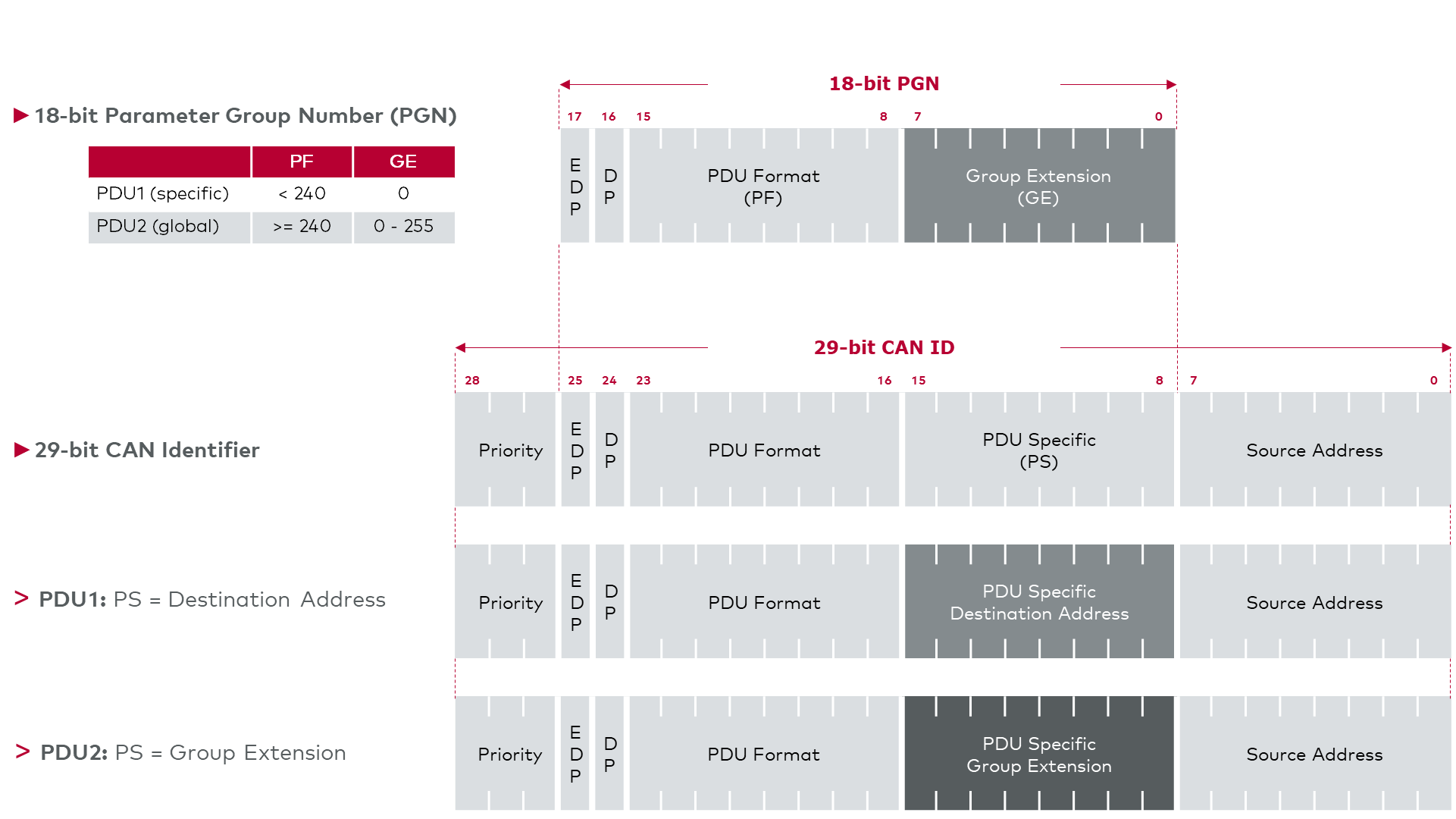

🧾 Estándar ou ampliado? Identificadores CAN e erros comúns

A comunicación CAN pode funcionar en dous formatos de identificador:

- Estándar (11 bits)

- Estendido (29 bits)

No TIA Portal, esta configuración faise na sección de configuración do nodo ou da mensaxe, na opción "Formato de ID da mensaxe" . Este valor define a lonxitude do identificador que se utilizará nos telegramas CAN.

⚠️ Se configuras o sistema nun formato e o sniffer noutro, non verás ningún tráfico , mesmo se realmente existe. Este é un dos erros máis comúns e frustrantes ao depurar unha rede CANopen.

Por iso é fundamental que o rastreador estea configurado co mesmo formato (estándar ou estendido) que se usa no proxecto. Se non, pensarás que "non hai comunicación" cando simplemente non estás a ler o formato correcto.

🛠️ Como configurar o teu rastreador CAN para que funcione en modo estándar ou ampliado

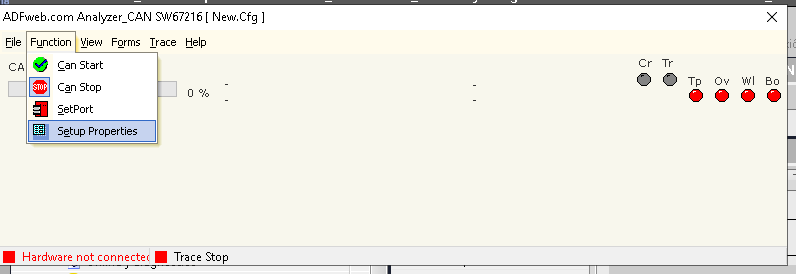

⚙️ Paso 1: Selecciona o modo de identificación (Estándar ou Ampliado)

- Vaia a Función > Configurar propiedades .

- Localiza o parámetro "Protocolo" .

- Escolle entre:

- Estándar (identificador de 11 bits)

- Estendido (identificador de 29 bits)

|

🧠 Consello: Se non sabes cal estás a usar, compróbao no software do teu PLC (TIA Portal). Para cada nodo ou mensaxe, podes ver se se está a usar un ID de 11 bits ou de 29 bits . |

📶 Paso 2: Axusta a velocidade (Tasa en baudios)

Na mesma pantalla de configuración:

- Axuste a velocidade de transmisión á mesma que a da súa rede CANopen.

- Exemplo típico: 250000 ou 125000 bps (o noso caso é de 250 kbit/s)

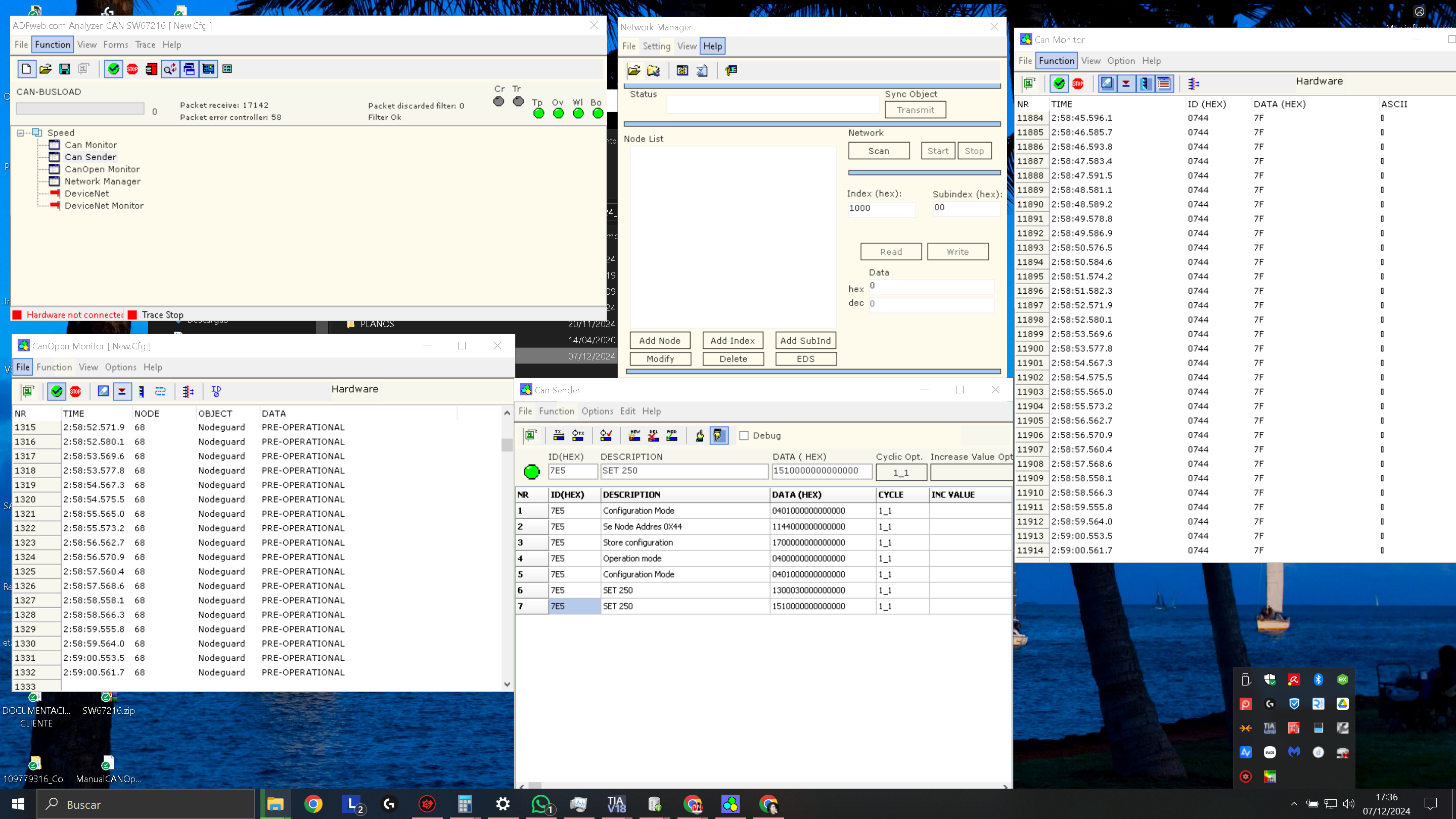

▶️ Paso 3: Comeza a escoitar

- Fai clic en Comezar ou Comezar a cheirar .

- Verás o tráfico CAN en tempo real se todo está configurado correctamente.

Se non ves nada: Comproba o modo de identificación, a velocidade e as conexións de alimentación. Ademais, comproba que a rede estea activa.

|

🧠 Consello: Lembra que na sección «Formularios» podes abrir diferentes xanelas onde podes ver a comunicación en varios formatos. |

🧠 Conclusión

Este artigo non só pretende presentar o protocolo CANopen desde unha perspectiva técnica, senón tamén mostrar como se integra en sistemas de automatización industrial do mundo real . O uso deste protocolo permitiunos implementar un sistema robusto, eficiente e seguro en condicións esixentes, optimizando tanto o tempo de instalación como o de mantemento.

Interésache o seguinte artigo centrado na programación do control remoto HBC ou no uso avanzado do PLC Siemens ET200SP en redes CANopen?

Que queres ver no seguinte artigo?

📡 Programación avanzada do control remoto por radio HBC

🔧 Xestión de erros e monitorización de rede en CANopen industrial

🧠 Outros intereses