Caso Práctico con PLC Siemens ET200SP

Por Carlos Urrestarazu

Hola, mi nombre es Carlos Urrestarazu, y con este artículo inicio una serie de publicaciones orientadas a compartir experiencias reales en el campo de la automatización industrial. Desde nuestro equipo de oficina técnica, abordamos diversos proyectos, y uno de los más recientes ha sido la implementación de comunicaciones CANopen entre sensores, actuadores y un PLC Siemens ET200SP, una solución clave para entornos de automatización avanzada.

Este caso práctico permite entender cómo programar un sistema eficiente y seguro, aprovechando las ventajas del bus de campo CANopen: reducción de cableado, costes optimizados y una arquitectura robusta orientada a la seguridad. Este protocolo es algo particular a la hora de trabajar con el sobre todo si nunca lo has llevado a cabo.

✅ Caso de Estudio: Control de Cabestrantes para Pozos de Barrena

El proyecto consistió en diseñar un sistema de 4 cabestrantes capaces de manipular aros de hormigón con alta precisión y sincronización, garantizando seguridad en todo momento.

📦 Componentes del sistema

Sensores:

- 4 Encoders redundantes (uno por cabestrante): proporcionan lectura precisa de posición, permitiendo posicionamiento milimétrico y equilibrio dinámico entre los cabestrantes (con una desviación máxima de ±30 mm).

- 4 Sensores de par: miden la carga individual en cada cabestrante, asegurando que no se superen los límites mecánicos definidos. Redundantes por motivos de seguridad.

- 4 Finales de carrera de desenrollamiento máximo: impiden que el cable se desenrolle en exceso, bloqueando el descenso automáticamente.

- 4 Rotary switches de enrollamiento máximo: detectan el límite superior, impidiendo sobrecargas en el sentido ascendente.

Actuadores:

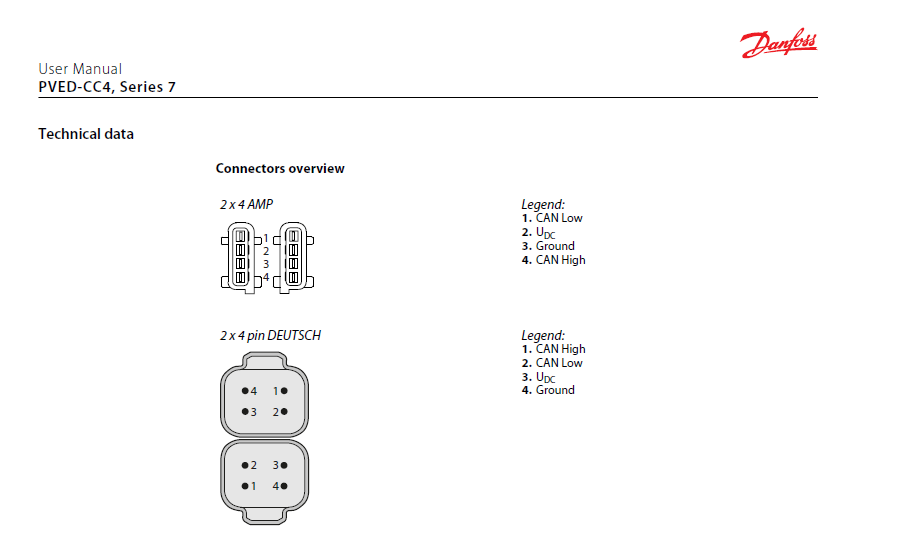

- Distribuidor hidráulico Danfoss

- 4 cabestrantes controlados de forma independiente

Interfaz Hombre-Máquina:

- Radiomando HBC con pantalla, modos de operación (manual, semiautomático, automático) y ajustes configurables.

- Caja inferior de parada y bajada de emergencia (con alimentación mediante UPS).

Control central:

- PLC Siemens ET200SP

- Receptor de radiomando

🔍 Funcionamiento de los Elementos del Sistema

Una vez identificados los componentes principales del sistema, pasamos a detallar el funcionamiento de cada uno. Para ello, analizaremos primero los sensores, luego los actuadores y finalmente los elementos de interacción hombre-máquina (HMI).

🔧 Sensores

El sistema cuenta con sensores críticos para la supervisión y control seguro del movimiento de los cabestrantes. Cada uno de los siguientes dispositivos se instala de forma individual por cabestrante (es decir, cuatro unidades en total):

- Encoders redundantes: Permiten conocer la posición exacta del cable en milímetros. Esta información es fundamental para alcanzar posiciones predefinidas y mantener el equilibrio entre los cuatro ganchos, con una tolerancia máxima de ±30 mm. La redundancia de estos sensores garantiza el cumplimiento de normativas de seguridad, asegurando que nunca se pierda la referencia de posición del sistema.

- Sensores de par: Miden la carga individual que soporta cada cabestrante, evitando así sobrecargas tanto en cada gancho como en el conjunto total. También son dispositivos redundantes, reforzando la fiabilidad del sistema.

- Finales de carrera de desenrollamiento máximo: Detectan cuando el cable ha alcanzado su extensión máxima. Ante esta condición, el sistema bloquea automáticamente la válvula de descenso para prevenir daños o riesgos.

- Rotary switches de enrollamiento máximo: Detectan cuando el cable está completamente enrollado. Si se alcanza esta condición, se bloquea el movimiento ascendente del cabestrante correspondiente, protegiendo el sistema contra esfuerzos excesivos.

👨✈️ Interfaz Hombre – Máquina (HMI)

El sistema está diseñado para ofrecer una interfaz segura y funcional entre el operario y la máquina. Los elementos de HMI incluyen:

📡 Radiomando de Control

El radiomando permite operar el sistema de forma remota e intuitiva. Sus principales funcionalidades se dividen en:

- Modos de funcionamiento:

- Home: descenso total hasta el nivel del suelo.

- AutoPosition: subida hasta una posición memorizada.

- Manual: Control independiente de cada cabestrante, limitado únicamente por los finales de carrera superior e inferior.

- Semiautomático: Permite el movimiento sincronizado de los cuatro cabestrantes a través de cualquiera de los joysticks. (Uno a la vez).

- Automático: Activa desplazamientos hacia posiciones preconfiguradas, como por ejemplo:

En total, se pueden configurar cinco posiciones distintas, seleccionables desde la pantalla de configuración del radiomando.

- Modos de velocidad:

- Tortuga (lenta) y Conejo (rápida). La velocidad operativa puede ajustarse desde la interfaz del radiomando, adaptándose a las necesidades del entorno y del operador.

- Sistema de parada de emergencia:

- Incluye un pulsador tipo seta que desconecta el sistema y detiene todos los movimientos, permitiendo únicamente la bajada de emergencia.

- Sistema de supervisión:

- La pantalla del radiomando proporciona información en tiempo real sobre el estado de los finales de carrera, las cargas actuales, la posición de los cabestrantes y las alarmas activas. Desde esta misma interfaz se accede al menú de configuración.

📦 Caja Inferior de Seguridad

Este cuadro eléctrico, ubicado en la parte inferior del sistema, incorpora:

- Parada de emergencia: Detiene inmediatamente todos los movimientos del sistema.

- Sistema de bajada de emergencia: Permite, mediante alimentación desde una UPS, bajar la carga a una posición segura en caso de corte eléctrico.

- Conexión cableada para operar el sistema en caso de pérdida de comunicación con el radiomando inalámbrico.

- Selector de desconexión eléctrica: Permite desconectar completamente la alimentación eléctrica de la máquina desde el mismo cuadro.

⚙️ Elementos Adicionales de Control

- Cuadro de control superior:

- Contiene el PLC Siemens y el receptor del radiomando.

- Desde este cuadro se realiza toda la distribución eléctrica, protección, comunicaciones y control centralizado del sistema.

- Enrollador eléctrico e hidráulico:

- Se encarga de transferir tanto las señales eléctricas como la presión hidráulica desde la parte móvil hasta la parte fija del pórtico, garantizando continuidad operativa y comunicación estable durante el movimiento del sistema.

🧬 CANopen – Comenzamos con el Protocolo.

Una vez conocemos el funcionamiento de la maquina comenzaremos con el cometido de este artículo, que es como realmente realizar la programación e instalación de un sistema CANopen. Mas adelante si os interesa puedo realizar algo de información sobre el radio-mando de HBC y su programación o sobre el PLC.

Para comenzar a hablar de CANopen creo que es importante primero saber que es un protocolo de comunicación basado en CAN (Controller Area Network), diseñado para sistemas de automatización distribuidos, como maquinaria industrial, vehículos especiales, equipos médicos y sistemas embebidos.

🔧 Definición técnica:

CANopen es un protocolo de más alto nivel que se ejecuta sobre la red física CAN, proporcionando una estructura estandarizada para:

- Comunicación entre nodos (dispositivos)

- Configuración de parámetros

- Diagnóstico de fallos

- Control en tiempo real

📦 Características clave:

- 📚 Usa una estructura llamada Object Dictionary, donde cada nodo tiene su propia tabla de datos (configuraciones, entradas/salidas, estados).

- 📡 Soporta tipos de comunicación como:

- PDOs (Process Data Objects): datos cíclicos en tiempo real

- SDOs (Service Data Objects): configuración y lectura de parámetros

- NMT (Network Management): control de estados del nodo (start, stop, reset)

- 🧠 Ideal para arquitecturas maestro-esclavo o multimaestro

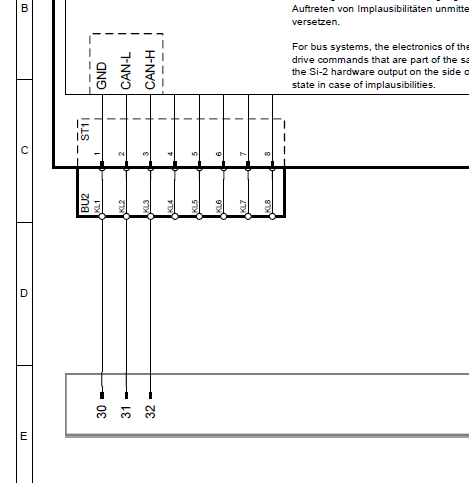

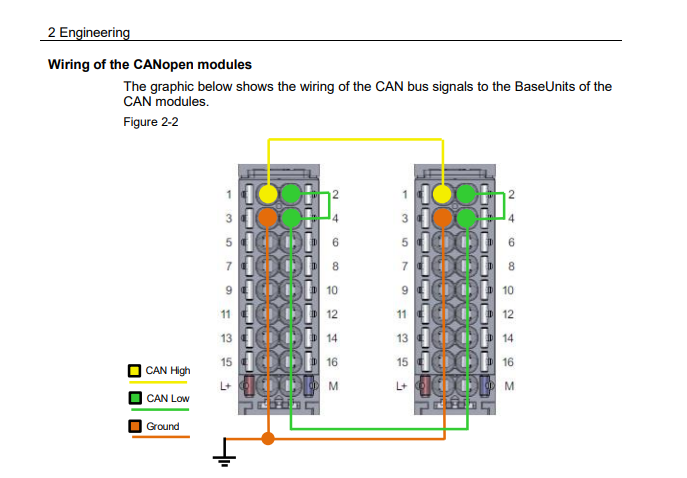

El cableado eléctrico de un sistema CANopen sigue las normas físicas del bus CAN, ya que CANopen se basa sobre la red CAN estándar. Aquí tenéis la forma correcta de cablearlo:

🔌 1. Topología recomendada:

- Estructura en bus lineal (En forma estrella tambien funciona el sistema, siempre y cuando se efectué de la manera adecuada).

- Terminadores de 120 Ω en ambos extremos

- Derivaciones ≤ 30 cm

|

Nota Esquemática: [120Ω]──Nodo──Nodo──Nodo──Nodo──[120Ω] |

⚙️ 2. Cable recomendado:

- Cable blindado de par trenzado

- 2 líneas principales:

- CAN_H (High)

- CAN_L (Low)

- Y una tercera opcional: GND (referencia de tierra común)

Ejemplo de cable estándar:

- CAN_H → color verde

- CAN_L → color blanco

- GND → negro o sin color específico

📏 3. Longitud y velocidad:

|

Velocidad (baud rate) |

Longitud máxima del bus |

|

1 Mbps |

~40 metros |

|

500 kbps |

~100 metros |

|

250 kbps |

~250 metros |

|

125 kbps |

~500 metros |

|

50 kbps |

~1000 metros |

A menor velocidad, mayor puede ser la longitud del cable.

🛠️ 4. Terminaciones:

- 120 ohmios entre CAN_H y CAN_L en los dos extremos del bus. Como ya comentamos antes.

- No colocar más de dos resistencias de terminación.

- Si solo tienes un maestro y un esclavo, igualmente coloca terminaciones en cada extremo.

✅ Resumen de conexiones por dispositivo:

Cada nodo debe tener:

- CAN_H

- CAN_L

- GND (opcional, pero muy recomendable)

- Alimentación eléctrica (normalmente 24VDC, según el dispositivo)

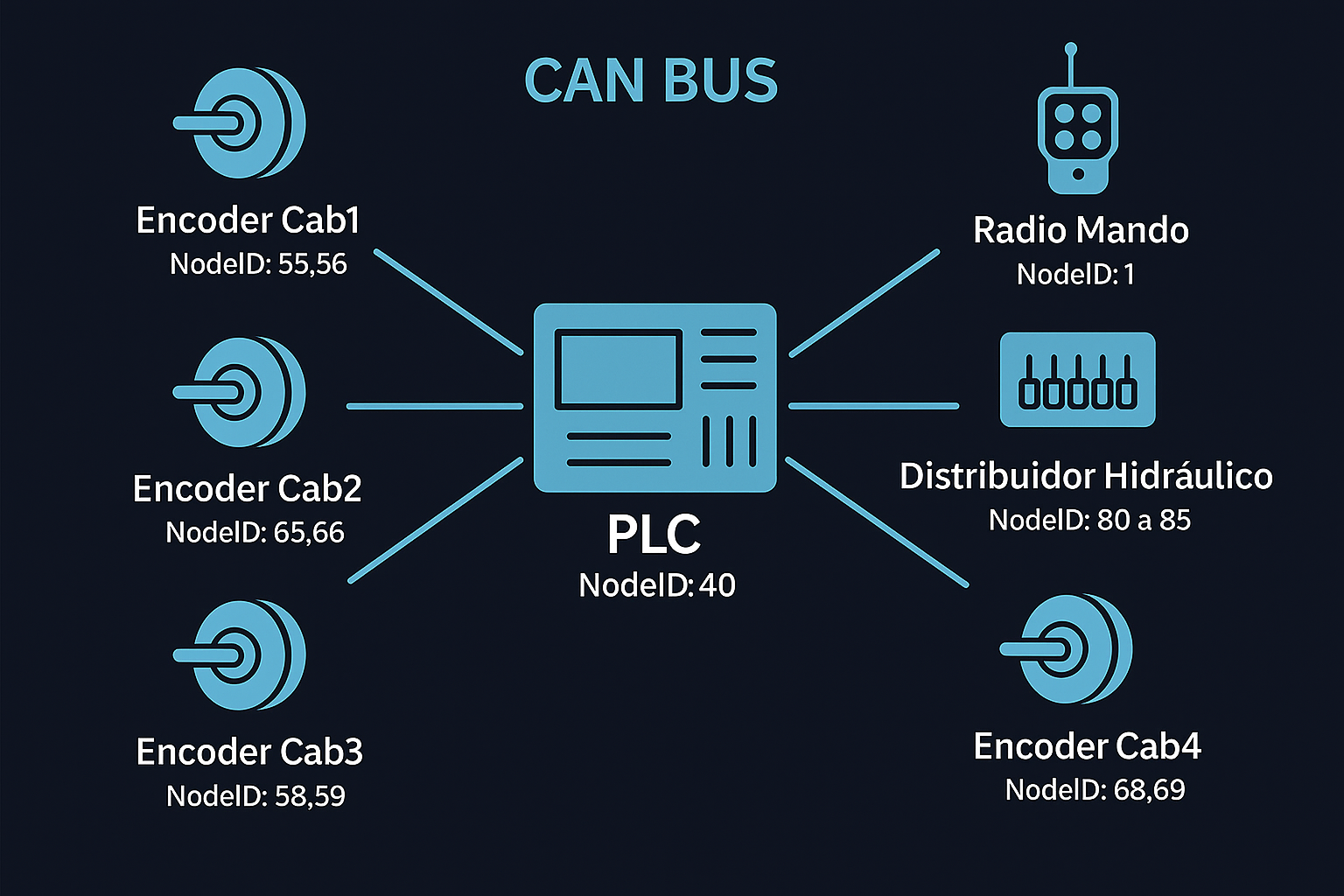

🧩 Arquitectura CANopen del Sistema

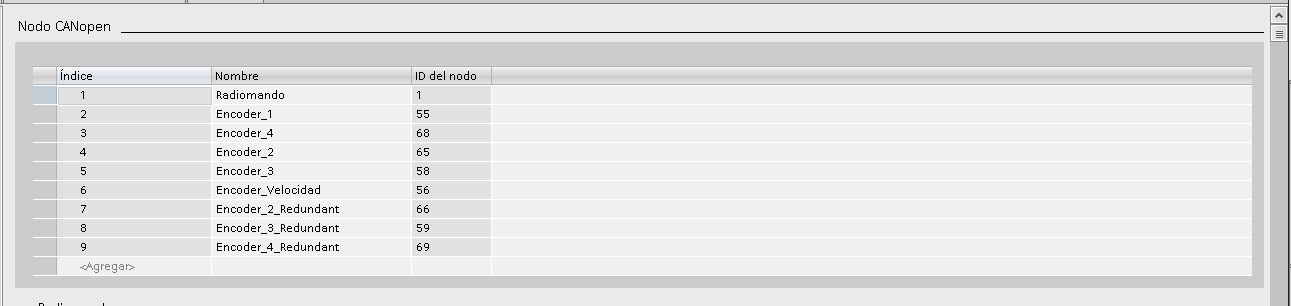

A continuación, la tabla con los nodos y sus respectivos Node IDs:

|

Dispositivo |

Node ID |

|

Encoder Cab1 |

55, 56 |

|

Encoder Cab2 |

65, 66 |

|

Encoder Cab3 |

58, 59 |

|

Encoder Cab4 |

68, 69 |

|

Distribuidor hidráulico |

80 – 85 |

|

Radiomando |

1 |

|

PLC (CM Can - Manager) |

40 |

|

Nota: Una segunda tarjeta CM Can del PLC trabaja en modo “Transparent”, por lo que no aparece como nodo visible en la red. |

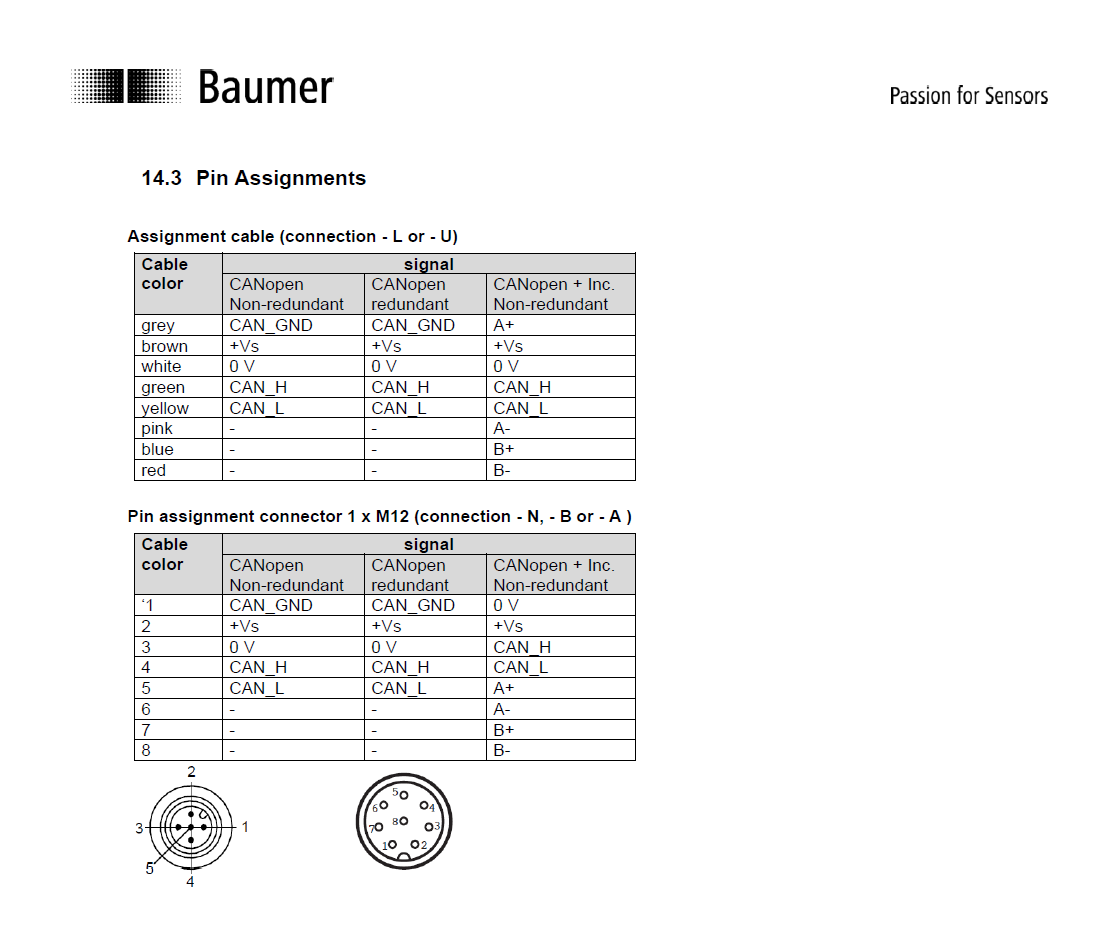

📐 Esquemas de Conexionado (por fabricante)

Esquemas técnicos aportador por los fabricantes.

- Encoder Baumer

- Distribuidor Danfoss

- Radiomando HBC

- Módulos CM Can de Siemens

Al realizar el diagrama eléctrico completo de conexión entre todos los dispositivos lograríamos realizar algo similar a lo siguiente:

🌐 Distribución de Red CANopen

Distribución de la red CANopen

Distribución de la red CANopen

Esta distribución es muy importante debido a que a través de estos nodos será como nos comuniquemos con los dispositivos.

🖥️ Programación del sistema desde el PLC.

Introducción

Nos centraremos ahora en la programación desde el PLC. Aunque abordaremos principalmente este aspecto, también comentaremos aspectos clave de configuración en los sensores y actuadores.

Una vez definidos parámetros como Baud Rate, Node ID y la estructura de PDOs, ya podemos establecer la lógica de comunicación en el PLC.

🧭 Configuración por dispositivo

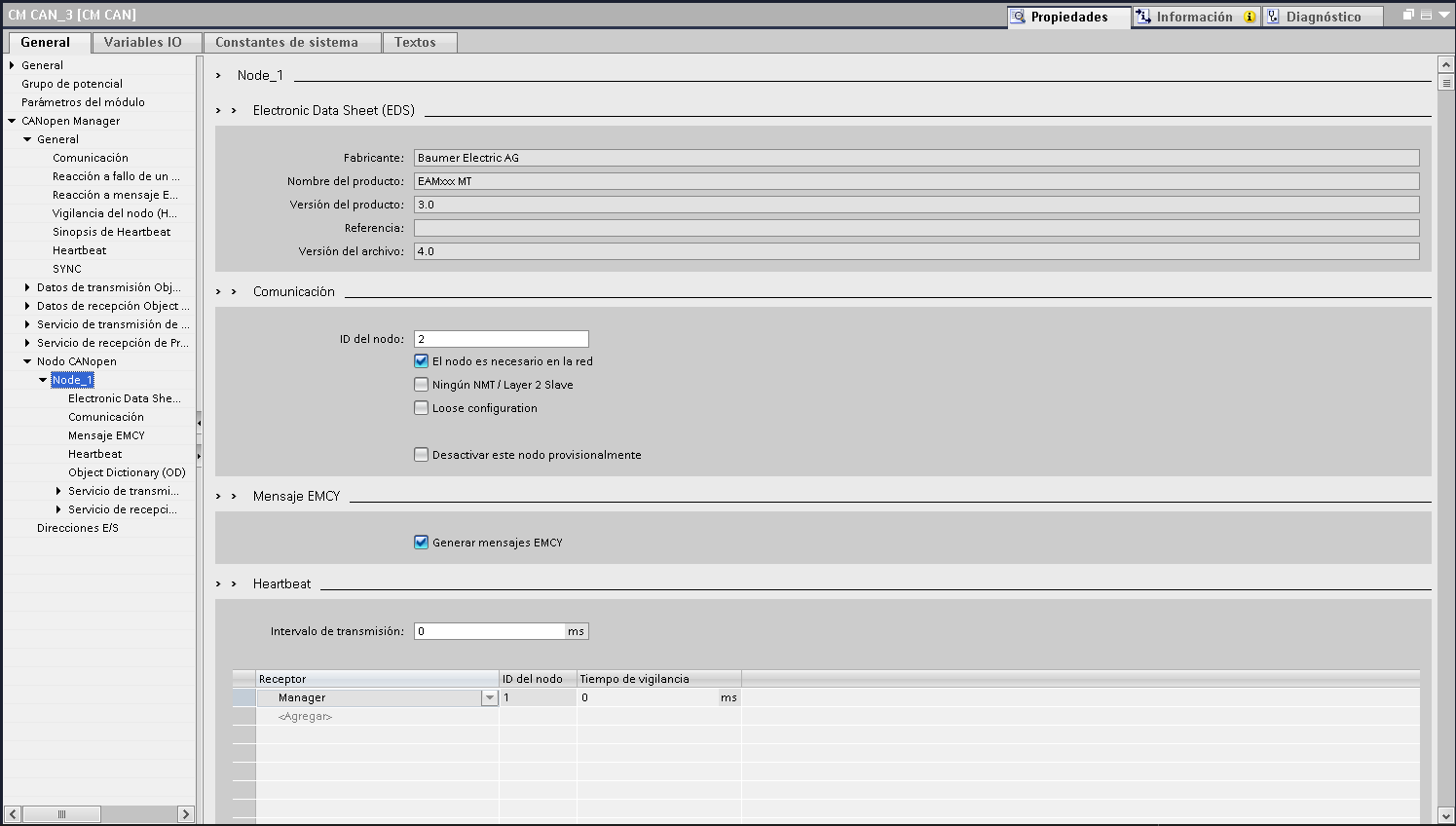

🔧 Encoder Baumer

- Requiere interfaz CAN compatible con Baumer Sensor Suite

- Se configuran: Node ID, Node ID Redundant y PDOs

- El fabricante facilita el archivo EDS, lo que facilita la integración automática en el sistema. Obligando a modificar únicamente NodeID y algún parámetro en el PDO.

🔧 Distribuidor Danfoss

- Solo permite modificar Node ID

- No tiene PDOs preconfigurados: la comunicación debe hacerse mediante mensajes manuales

|

Ejemplo de cambio de ID (de 80 a 81): |

|

$001CEF80C8 X $8 $F9 $20 $09 $00 $01 $00 $09 $50 $001CEF80C8 X $8 $F9 $61 $73 $73 $77 $6F $72 $64 $001CEF80C8 X $8 $F9 $31 $97 $FF $FF $FF $FF $FF $001CEF80C8 X $8 $F9 $20 $0B $00 $33 $00 $02 $81 $001CEF80C8 X $8 $F9 $00 $00 $00 $00 $00 $00 $00 |

Puede hacerse desde software Danfoss o un sniffer CAN.

Los comandos para el control de posición de válvulas se tratarán más adelante.

📡 Radiomando HBC

- Dispositivo configurado desde fábrica

- Se entrega con Node ID (ej. 1) y archivo EDS para integración directa

En este punto hemos dejado configuradas las periferias, pudiendo pasar al PLC.

⚙️ Configuración del PLC en redes CANopen

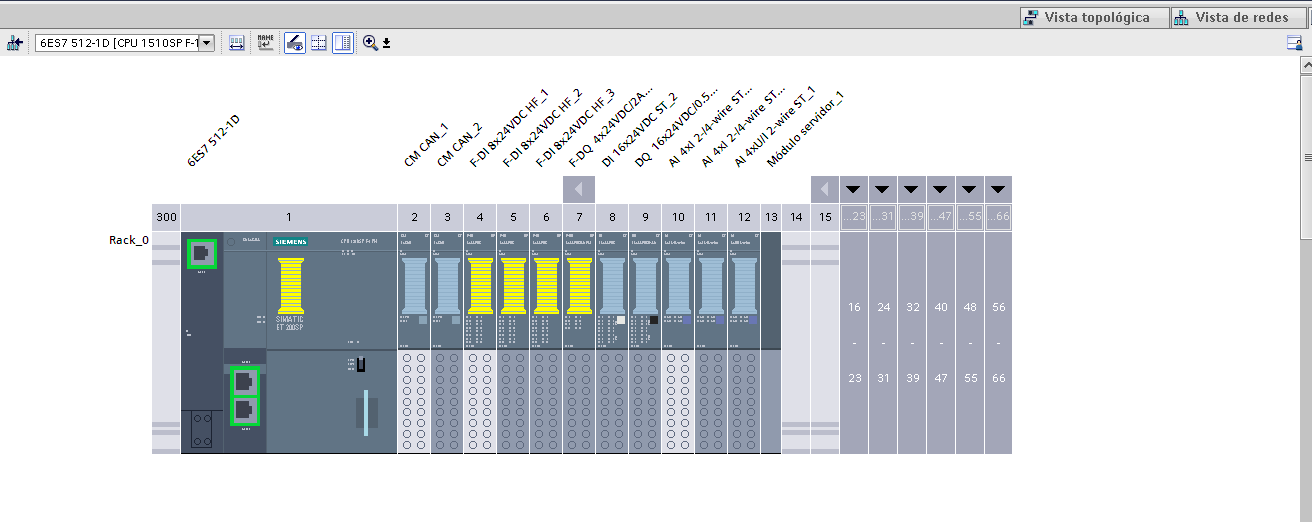

Integración de tarjetas CM CAN Transparent y CAN Manager en TIA Portal

En esta sección partimos de un proyecto previamente configurado (seguridad, lógica y estructura general). Si necesitas detalles más profundos sobre la arquitectura base, lo desarrollaremos en futuras entregas.

El equipo central de control es un Siemens ET200SP de seguridad, con módulos de entradas/salidas digitales, analógicas y dos tarjetas de comunicación CM CANopen.

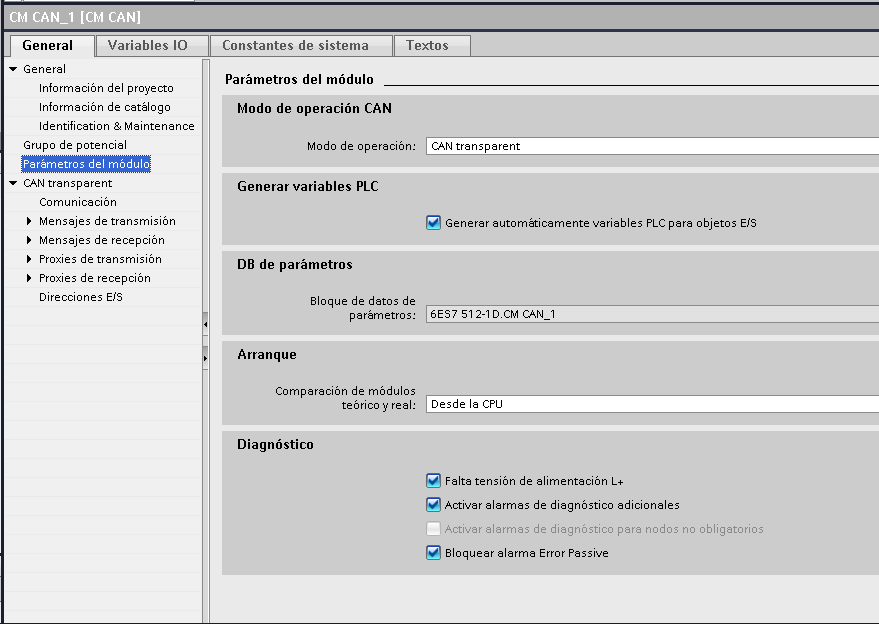

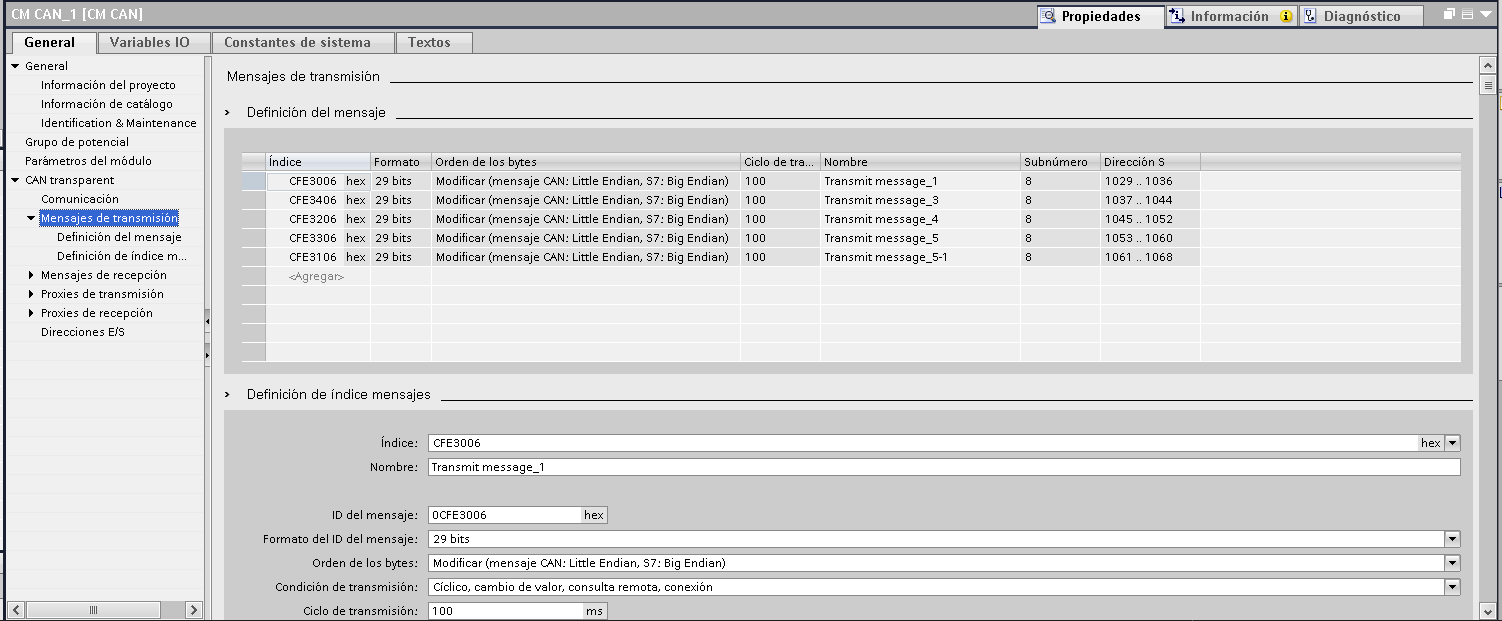

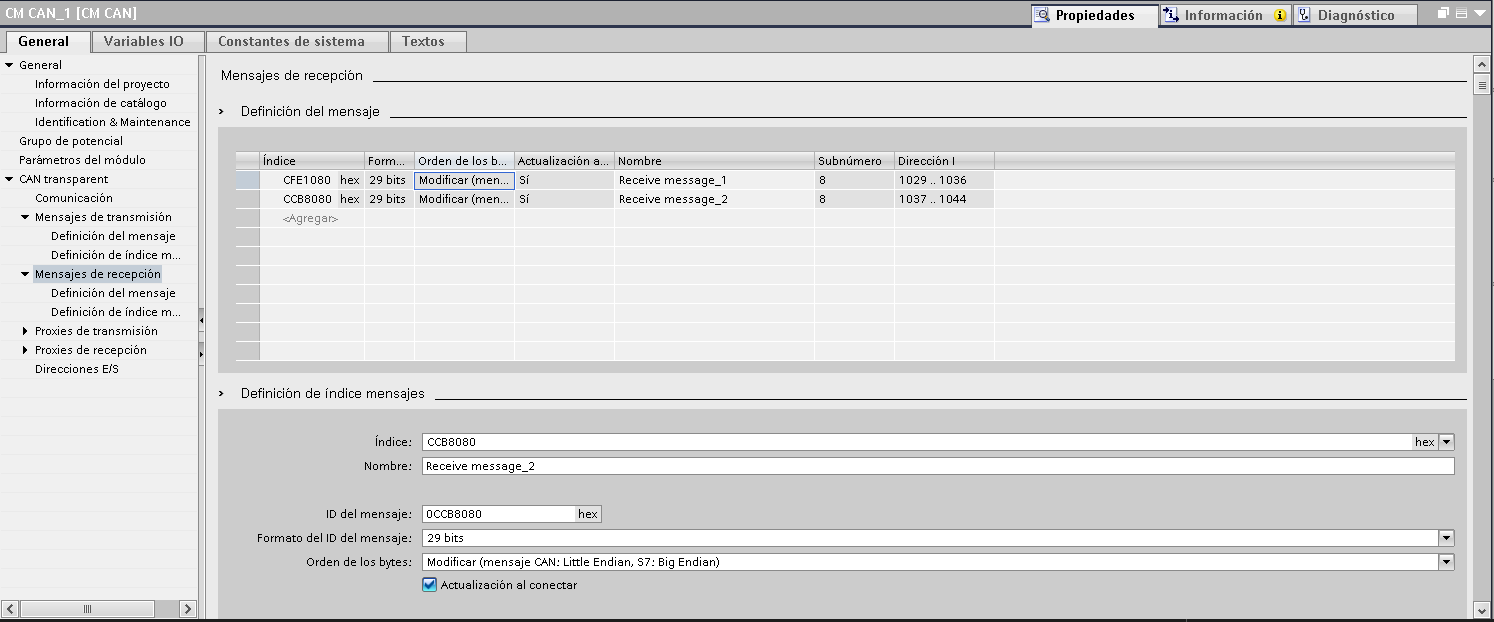

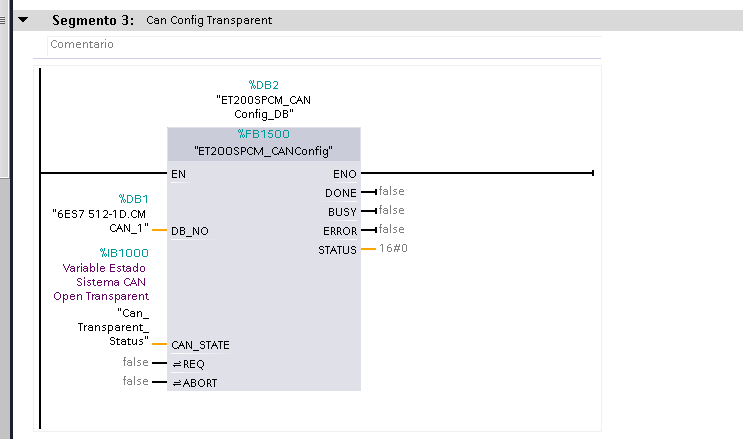

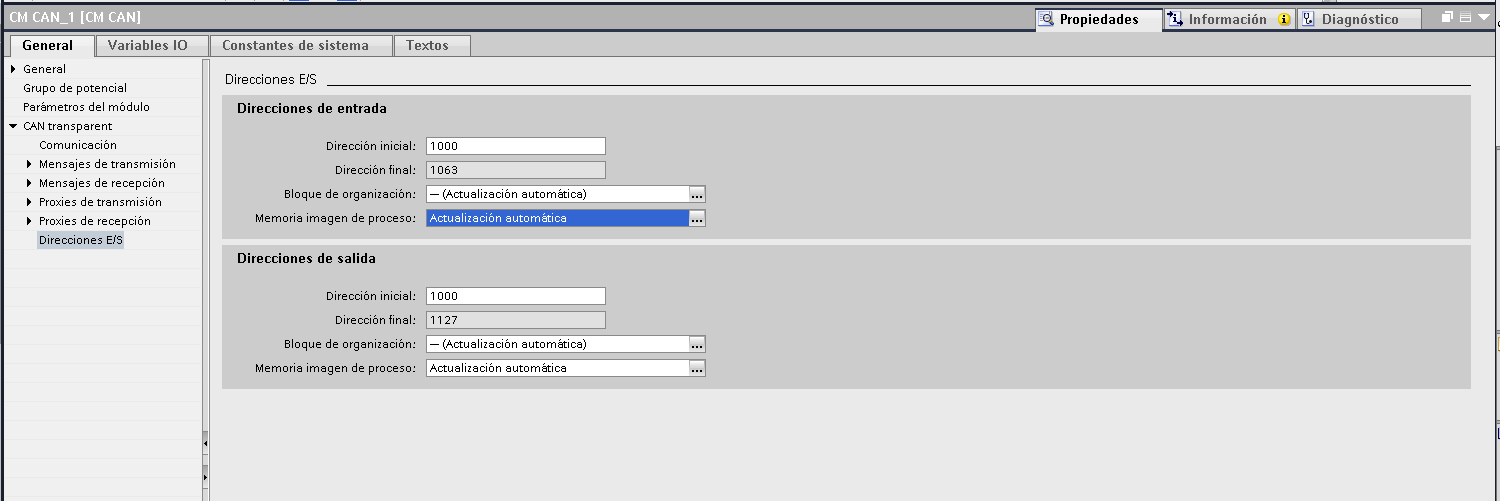

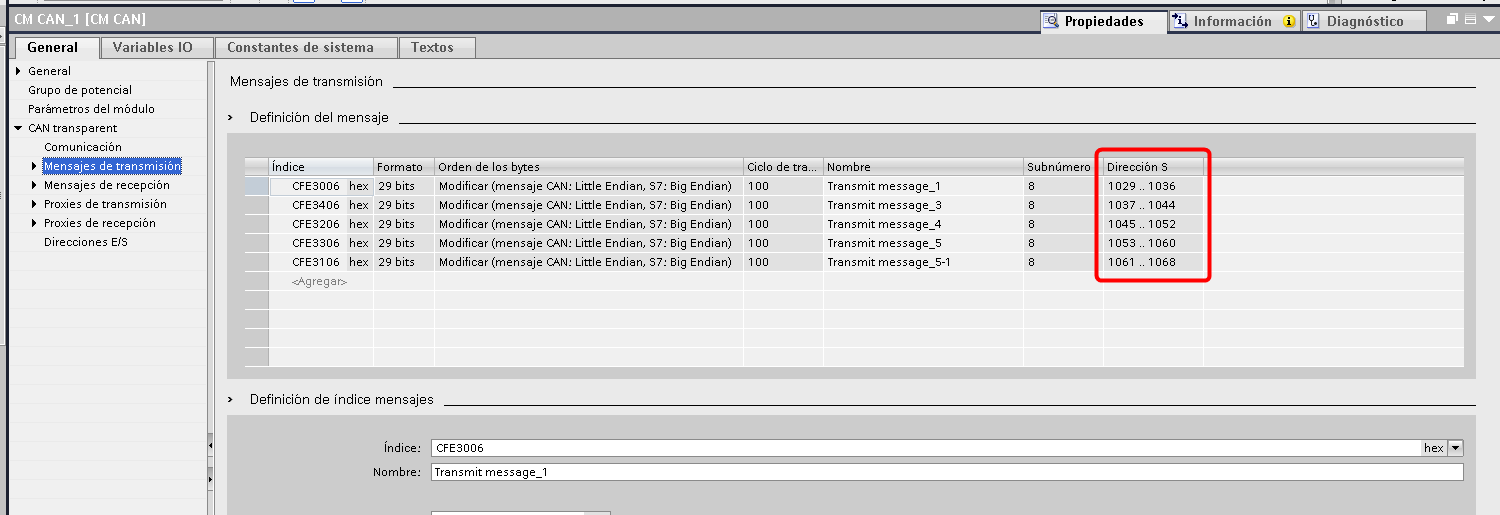

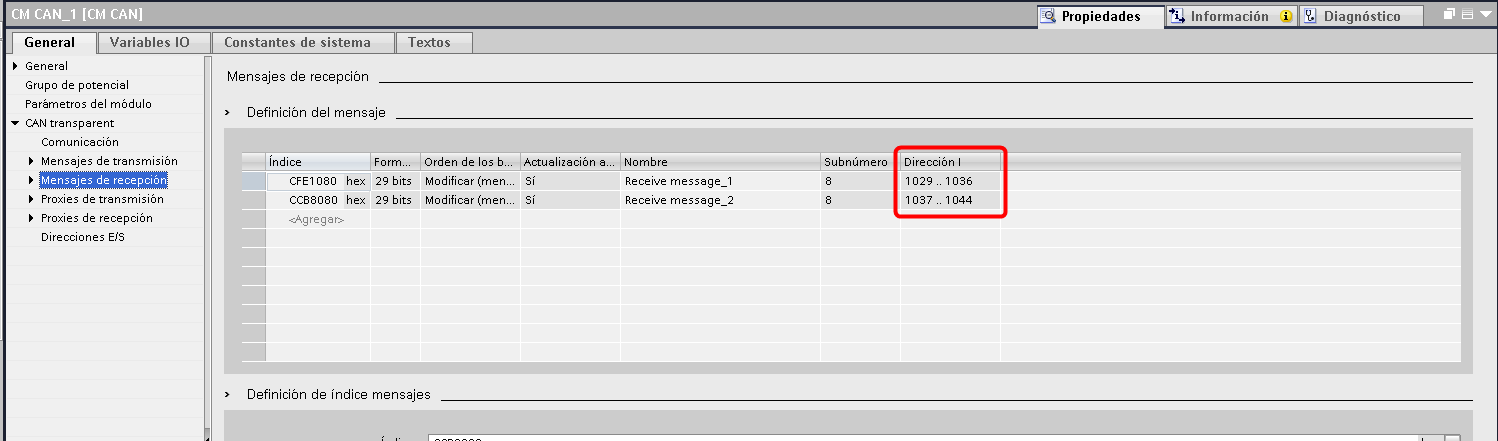

🧩 Tarjeta CM CAN_1 – Modo CAN Transparent

Esta tarjeta se utiliza para comunicar con el distribuidor hidráulico Danfoss, el cual no tiene EDS , por lo que requiere programación mediante mensajes manuales.

|

🔧 Configuración:

|

|

Se habilitan los siguientes apartados al realizar la configuración anterior:

- Comunicación: ajustes generales del bus

- Mensajes de transmisión: comandos para operar las válvulas

- Mensajes de recepción: lectura de errores, posición y estados

- Proxies: no se utilizan en este caso

En modo Transparent, el módulo no aparece como nodo en la red, ya que actúa como un “espía invisible”.

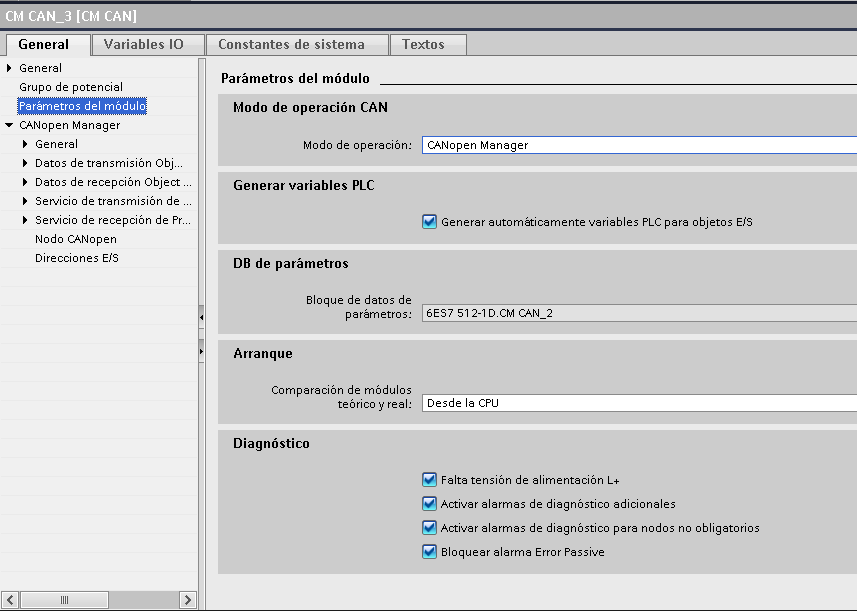

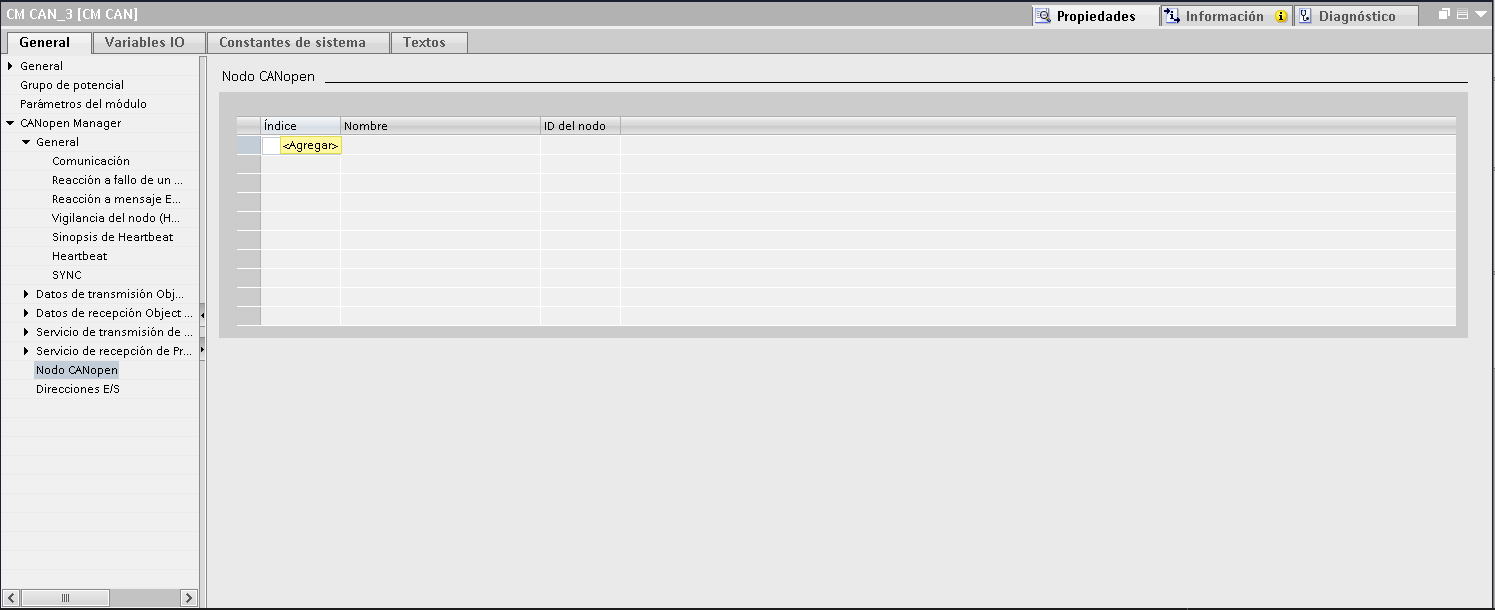

📡 Tarjeta CM CAN_2 – Modo CAN Manager

Esta segunda tarjeta conecta con los encoders y el radiomando HBC, permitiendo el uso de archivos EDS del fabricante e integración por PDOs.

⚙️ Configuración:

|

|

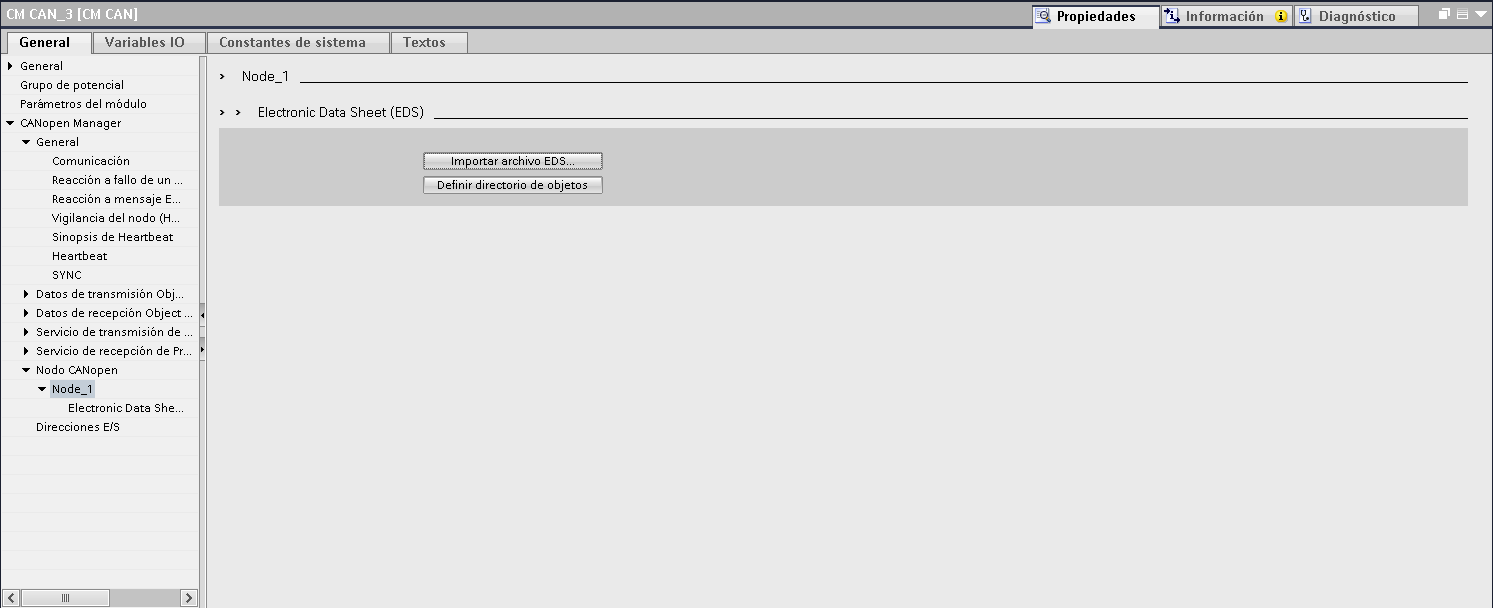

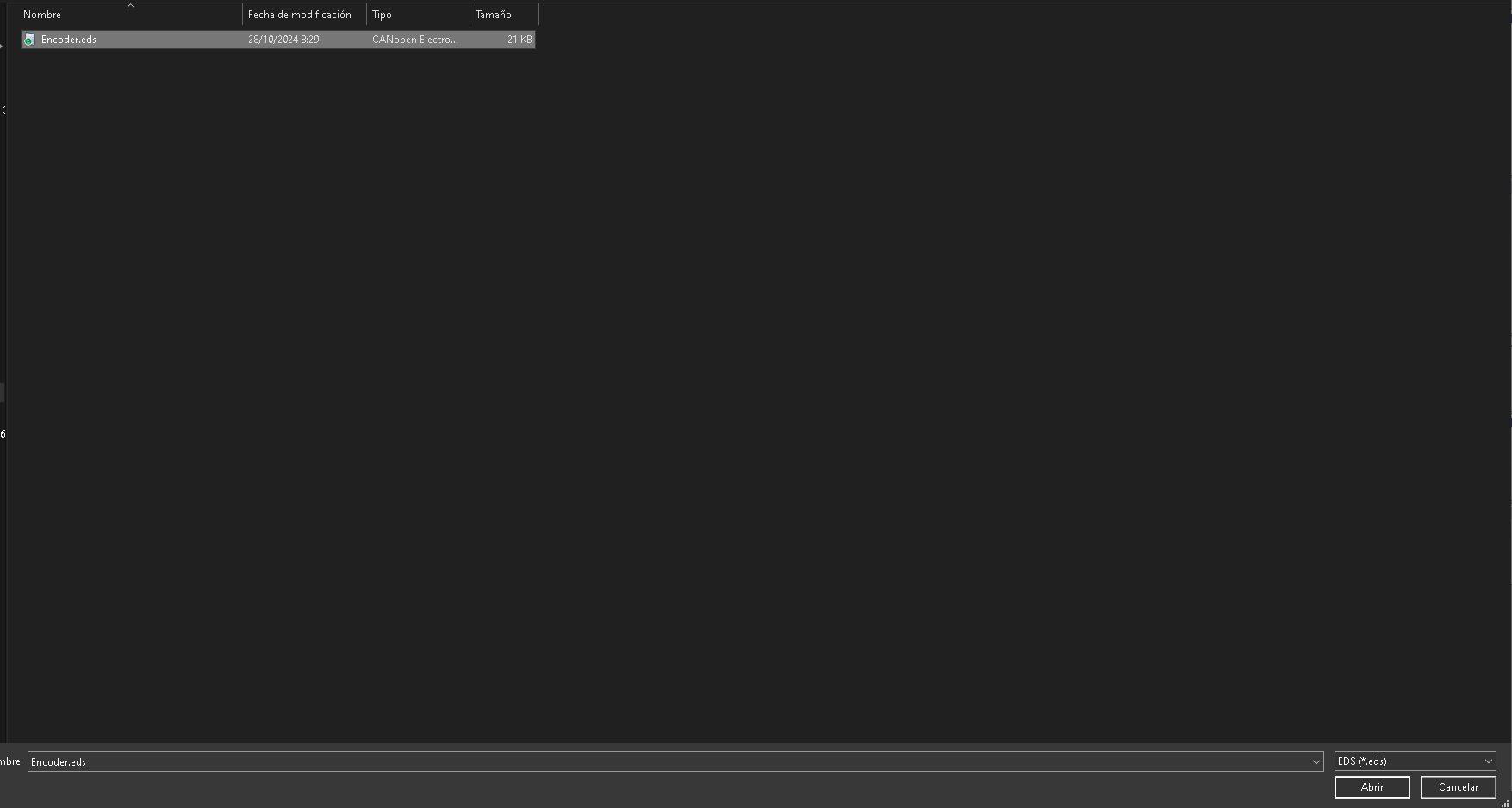

📥 Integración de nodos EDS

- En la sección Nodo CANopen, haz doble clic en <Agregar>

- Importa el archivo EDS proporcionado por el fabricante

- Renombra cada nodo para identificar a qué dispositivo pertenece

- Configura los valores previamente cargados con el software del proveedor

Como los encoders son redundantes, necesitarás dos nodos por cabestrante

Resumen de todos los nodos configurados.

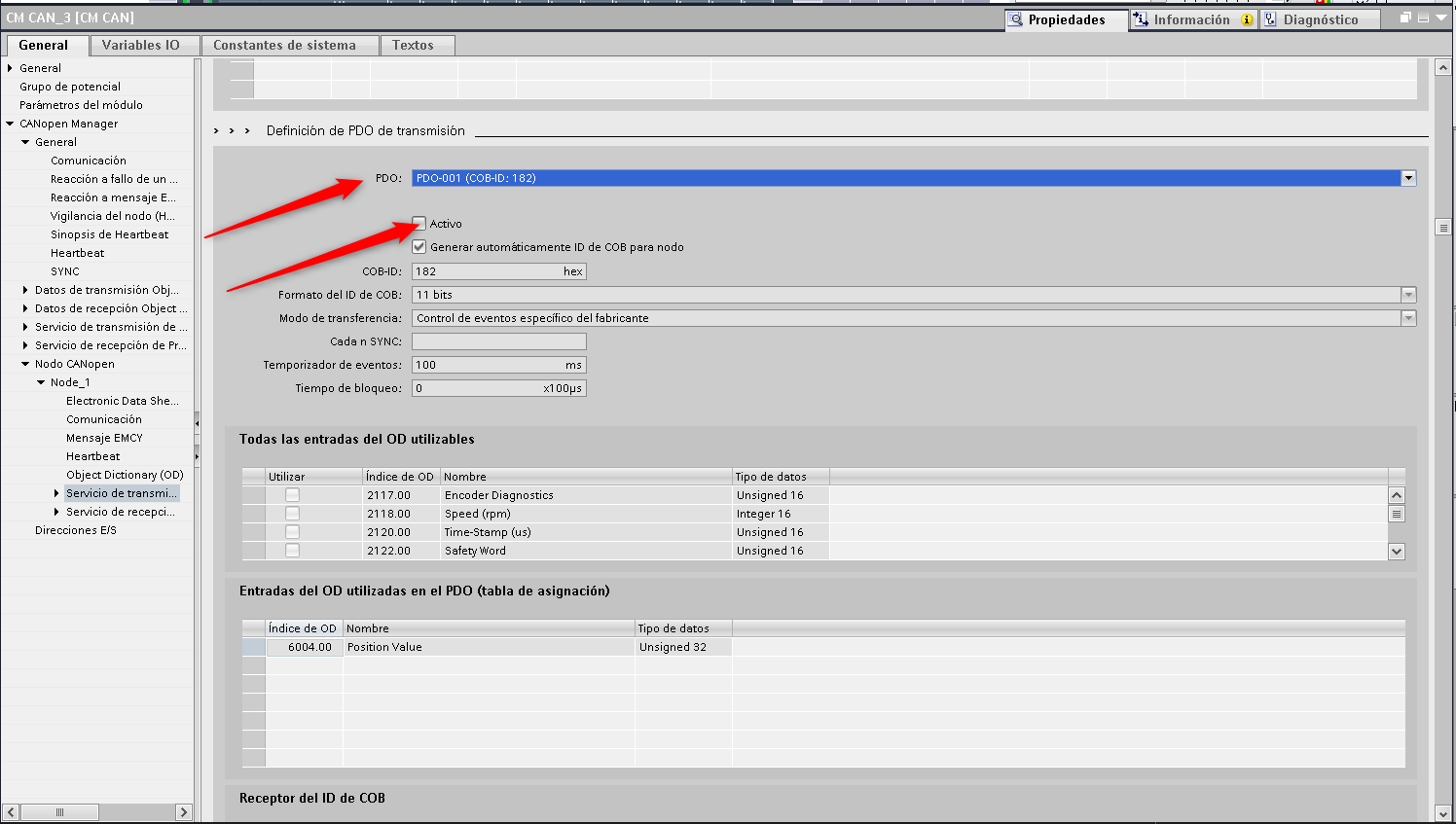

🔄 Configuración de PDOs

Para cada nodo, se deben activar y configurar los PDO que se quieran utilizar.

- Servicio de transmisión PDO: lectura de datos desde sensores

- Servicio de recepción PDO: escritura de datos desde el PLC

🧠 Consejo: Piensa desde la perspectiva del dispositivo. ¿Está enviando o recibiendo?

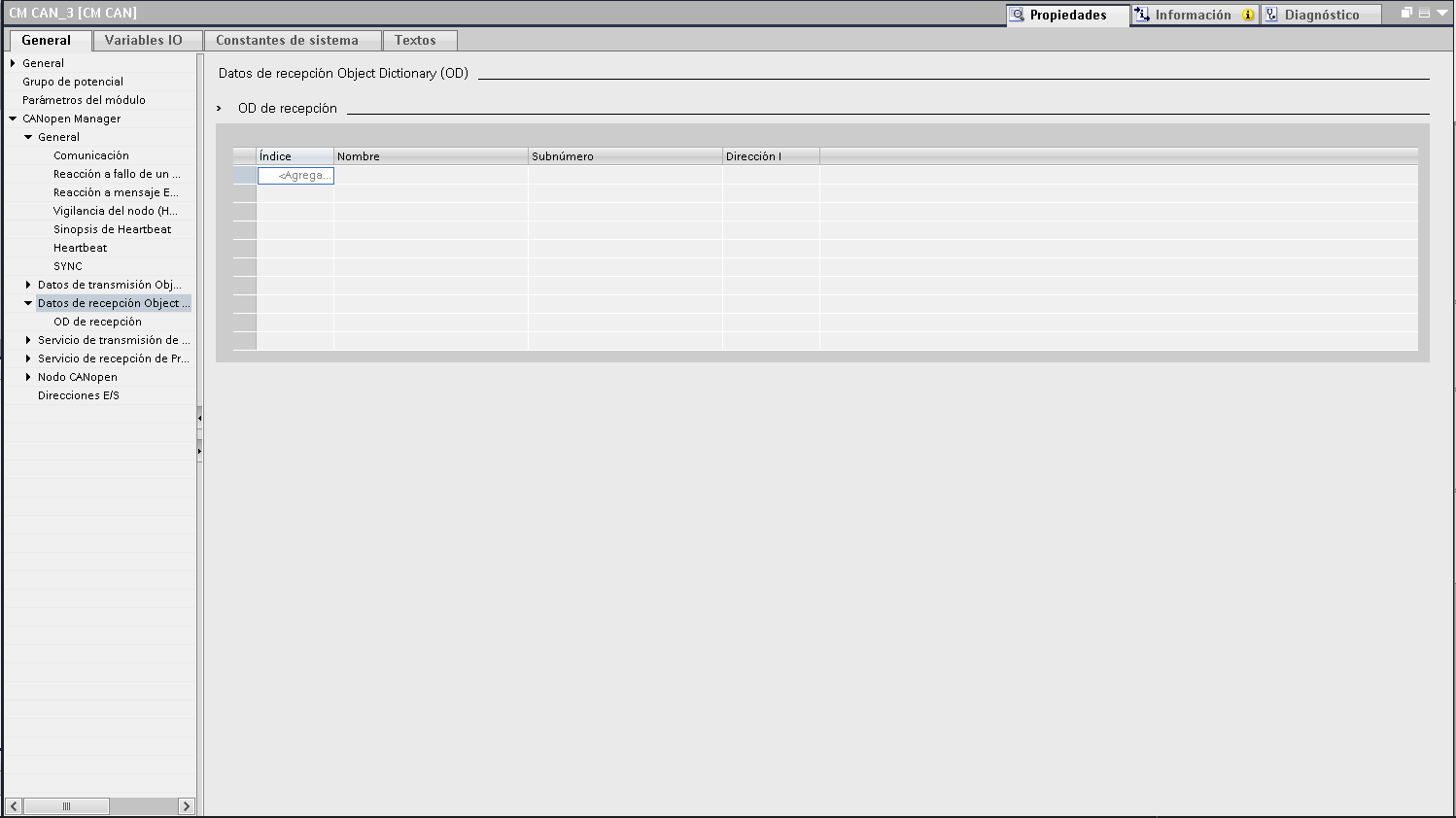

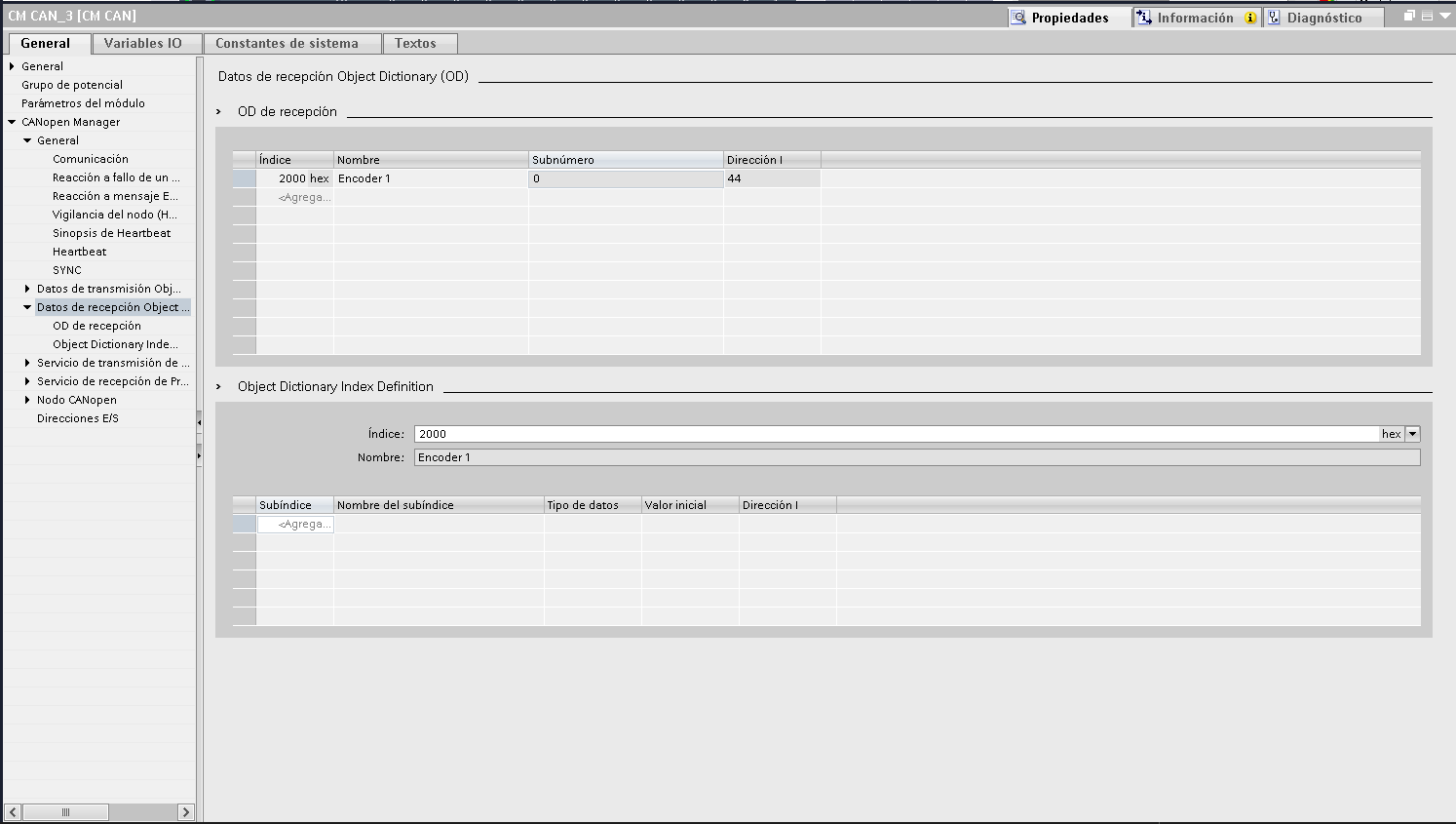

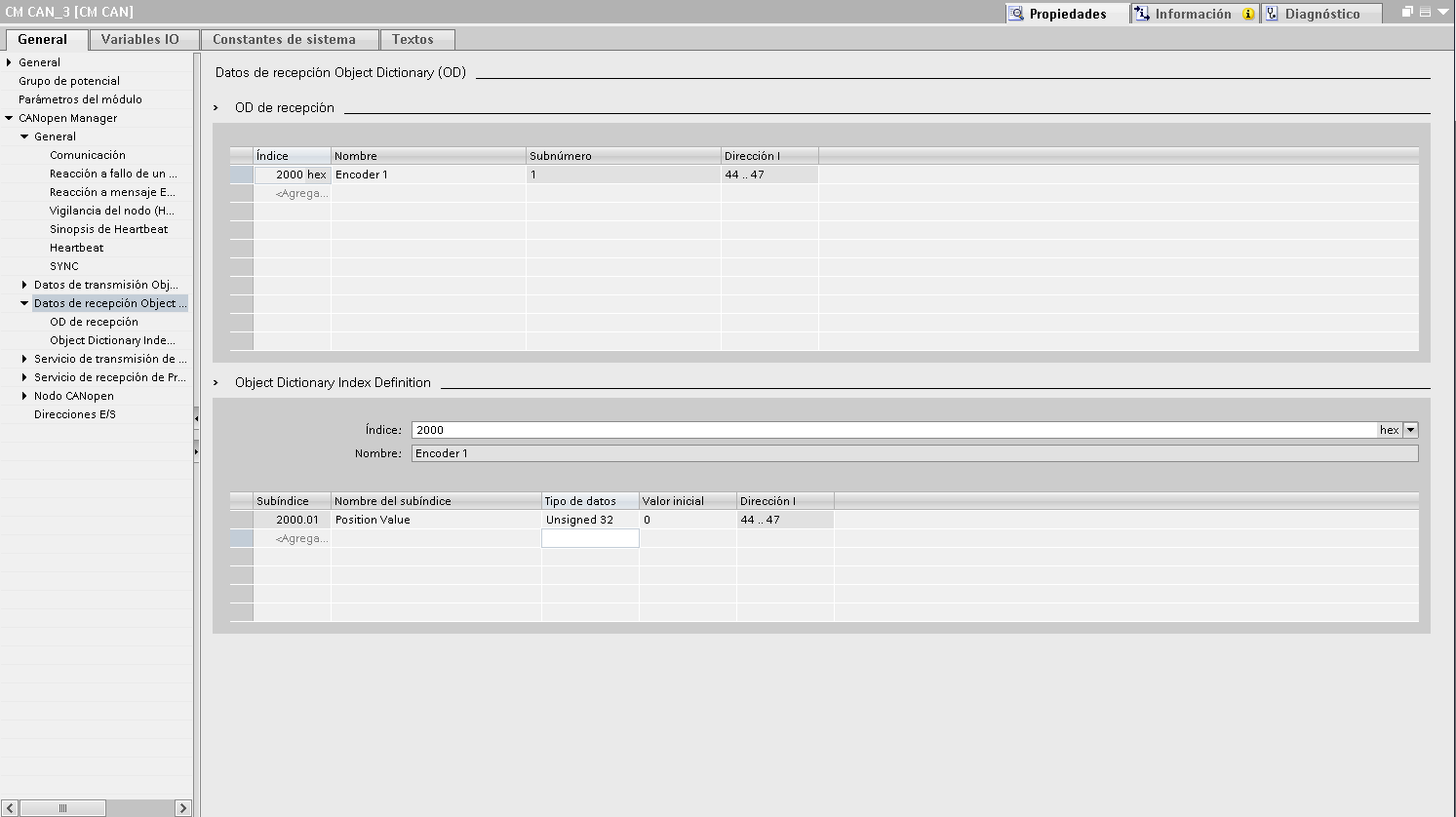

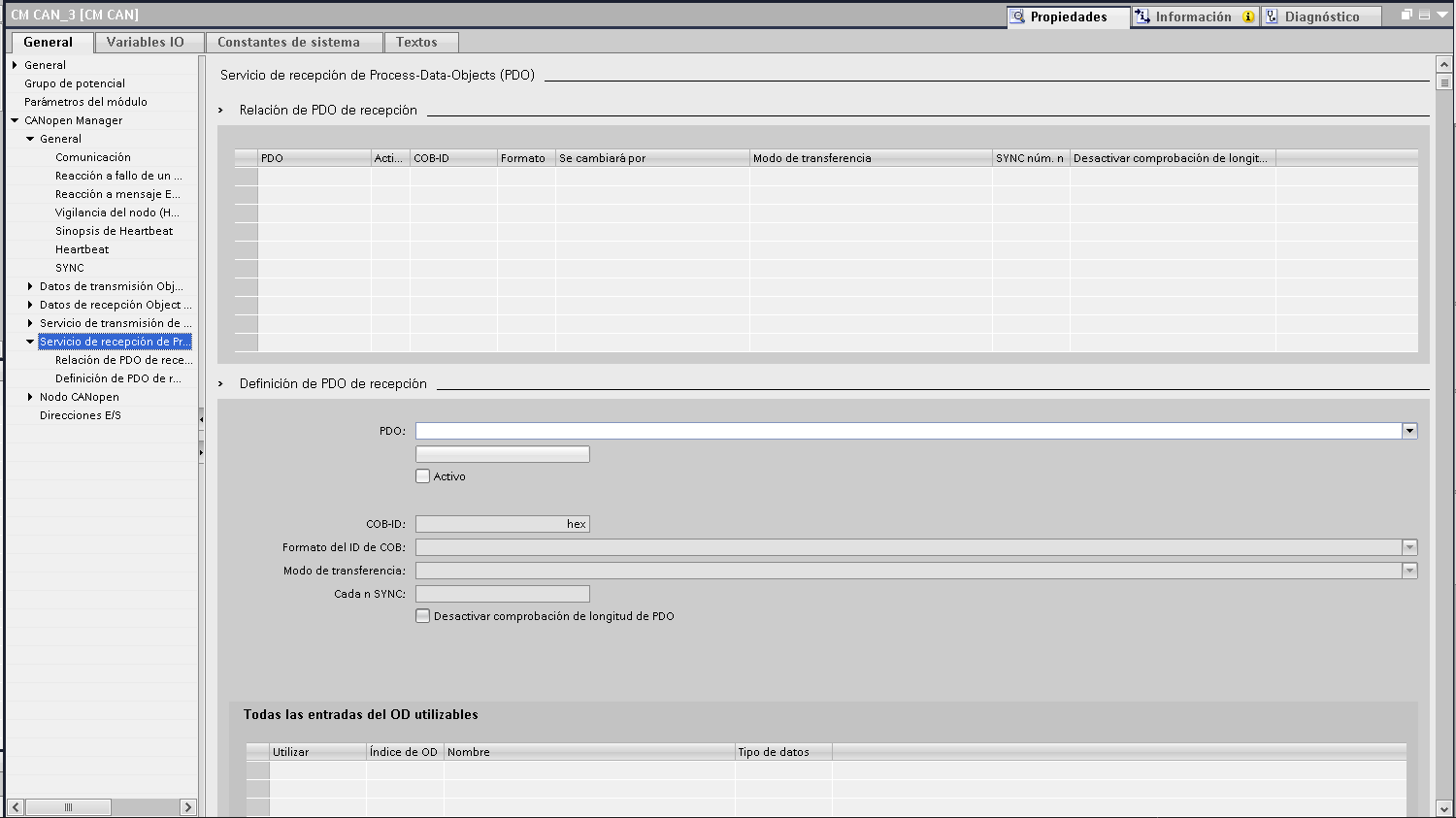

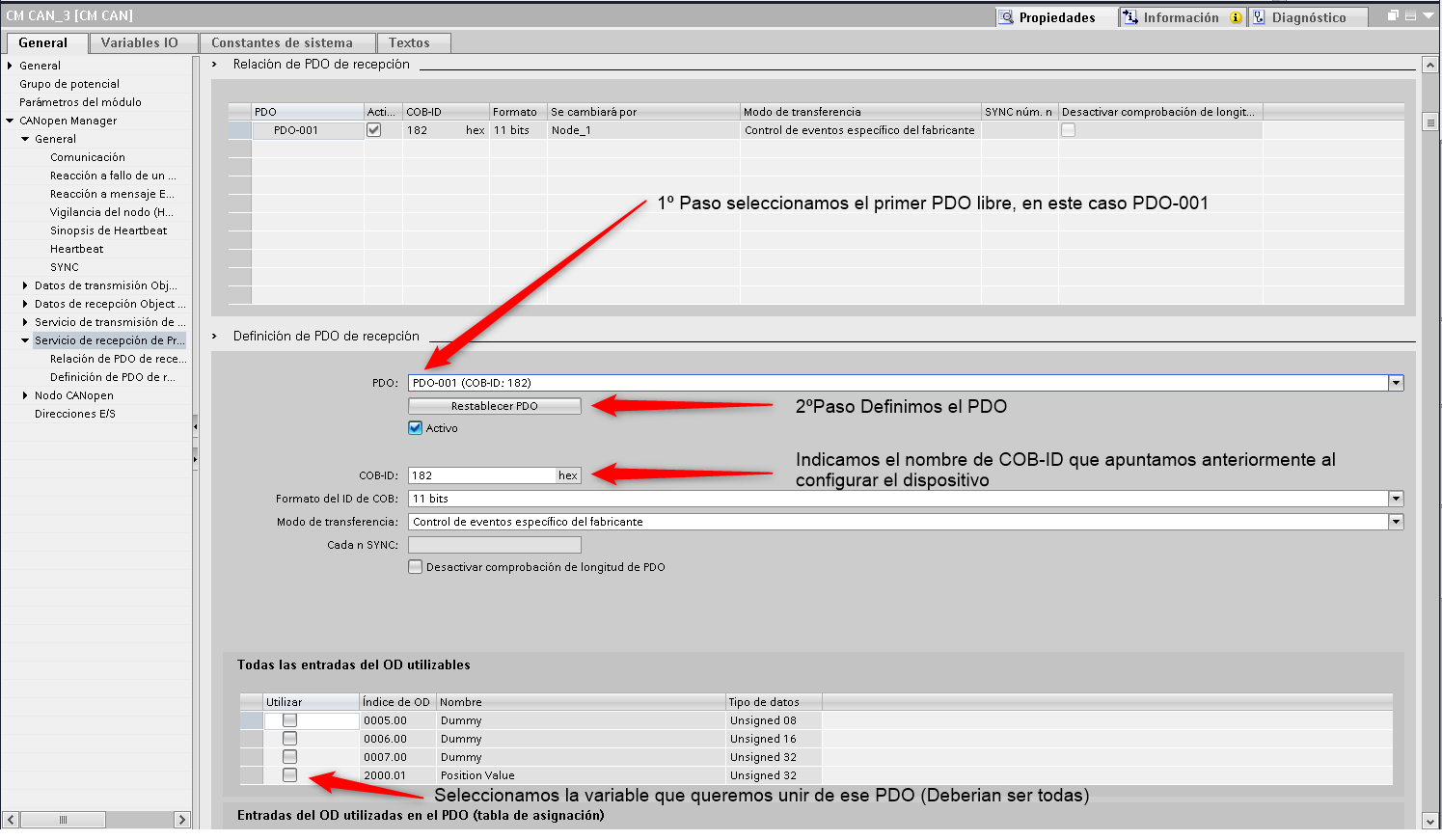

📌 Ejemplo práctico: configurar recepción desde un encoder

- Activar el PDO en el dispositivo

- Anotar el COB-ID (Nuestro caso 182)

- Ir a Datos de recepción PDO

- Clic en <Agregar> y renombrar el objeto

- Añadir las variables del sensor

- Ir a Servicio de recepción de PDO

- Crear nuevo PDO y vincularlo con el COB-ID (Nuestro caso 182)

Este proceso se repite por cada dispositivo y dirección de intercambio.

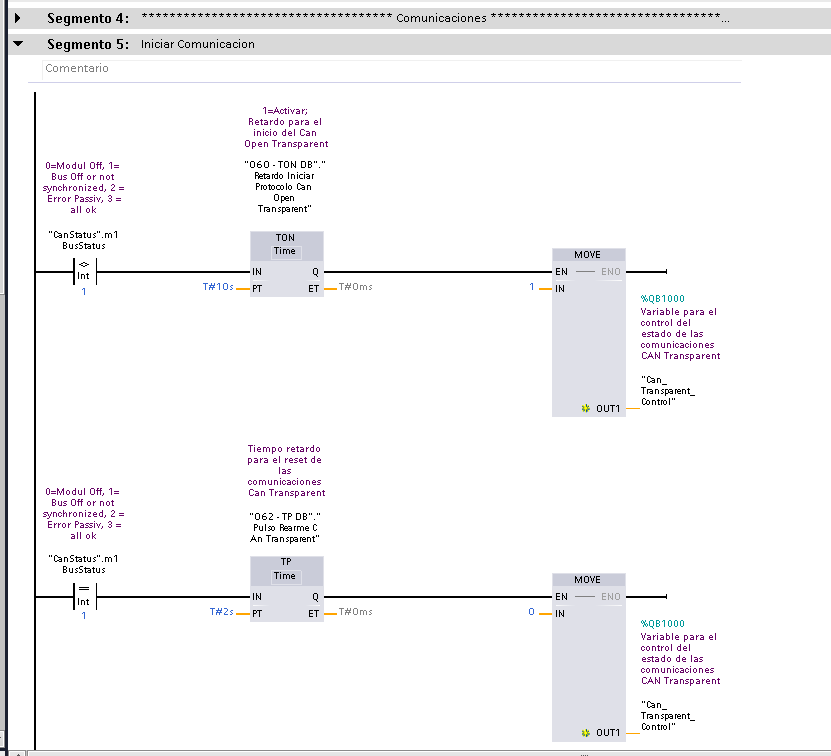

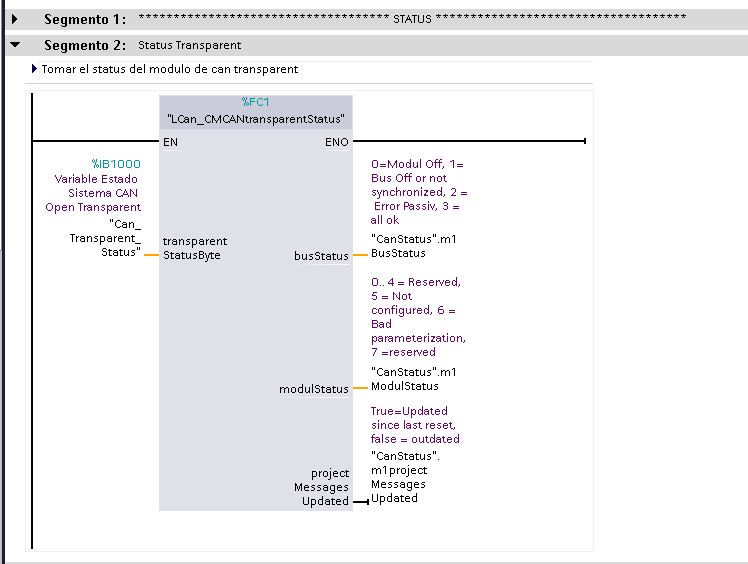

▶️ Ejecución y activación en ciclo de programa

Tarjeta CM CAN_1 (Transparent)

- Para activar: escribir 1 en la dirección QB1000

- Estado de la tarjeta mediante byte de status:

- 0 = Módulo desconectado

- 1 = Bus Off / no sincronizado

- 2 = Error pasivo

- 3 = Todo correcto

- Donde localizar dirección de entradas y salidas

- Outputs

- Inputs

Tarjeta CM CAN_2 (Manager)

- Activación: escribir 16#05 (hex) en QB94

Entradas y salidas asociadas pueden consultarse en la configuración de E/S del proyecto como en la tarjeta de can transparent.

🚨 ¿No comunica? Herramientas de diagnóstico

¡Tranquilo! Si tras configurar todo no logras comunicación, no estás solo.

Aquí entra el uso del sniffer CAN, imprescindible para depurar problemas en redes industriales.

🧪 Herramientas recomendadas:

- HD67316-U-D1 – CAN Analyzer

adfweb.com/products/CAN_BUS_analyzers.asp

✔️ Precisión profesional, alta fiabilidad - USB to CAN Adapter STM32 (Waveshare)

waveshare.com/product/usb-can-a.htm

✔️ Económico y versátil

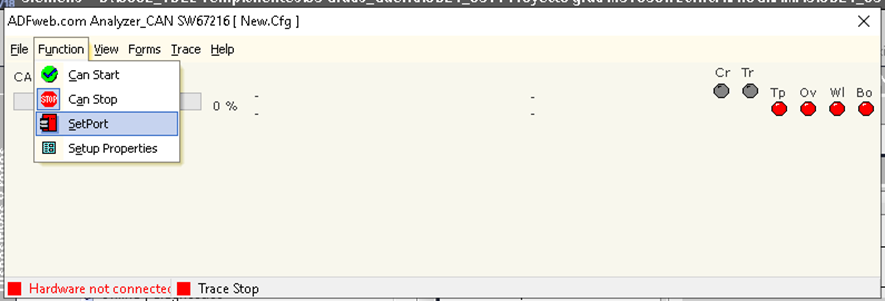

🛠️ ¿Cómo usar el CAN Analyzer?

|

|

Pasos clave:

- Verifica el puerto COM en el Administrador de dispositivos

- En el software, ve a: Function > Set Port

- Ajusta el puerto COM correcto

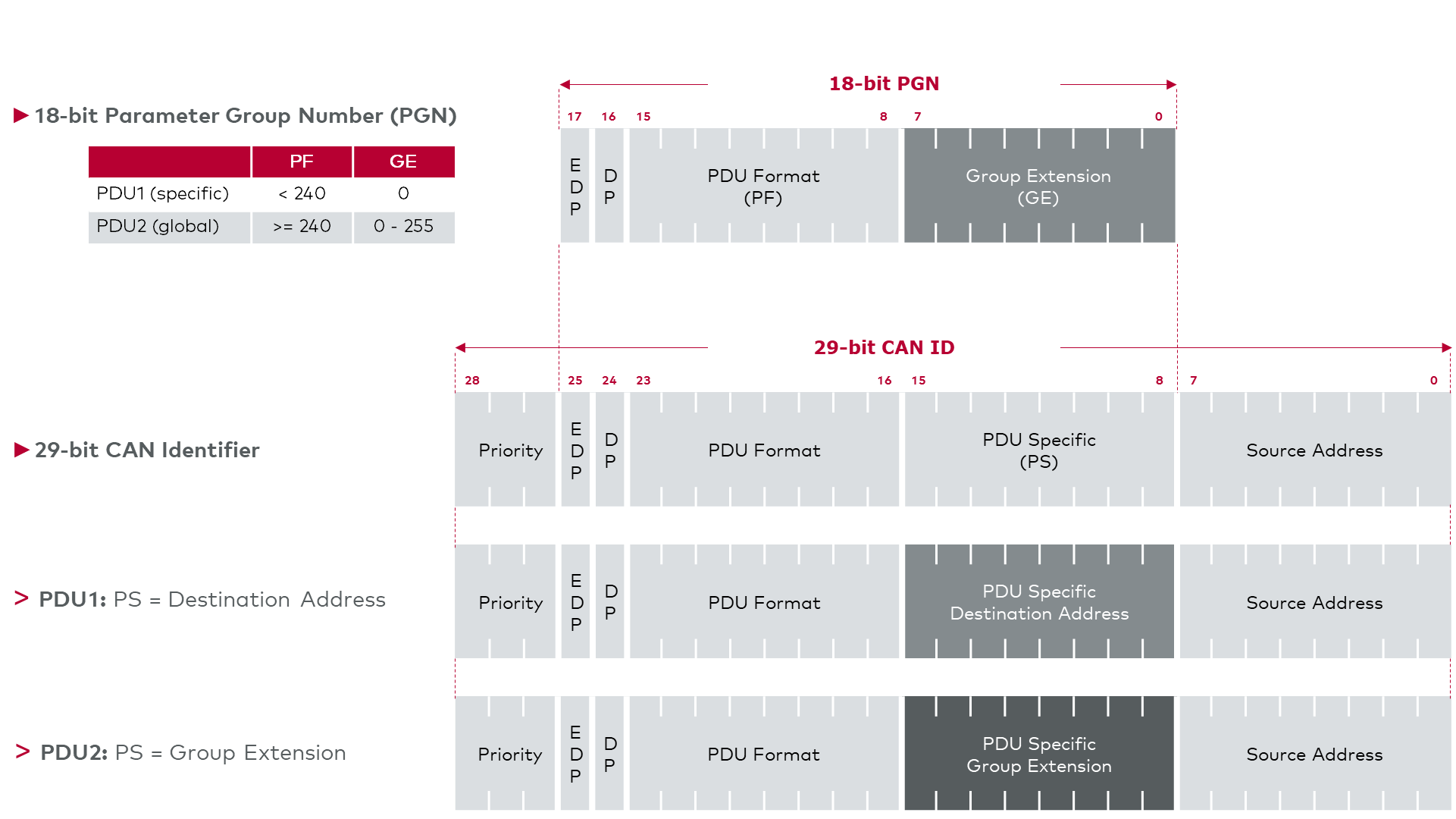

🧾 ¿Standard o Extended? Identificadores CAN y errores comunes

La comunicación CAN puede operar en dos formatos de identificador:

- Standard (11 bits)

- Extended (29 bits)

En TIA Portal, este ajuste se realiza en el apartado de configuración del nodo o mensaje, bajo la opción “Formato del ID del mensaje”. Este valor define la longitud del identificador que se usará en los telegramas CAN.

⚠️ Si configuras el sistema en un formato y el sniffer en otro, no verás ningún tráfico, aunque en realidad sí lo haya. Este es uno de los errores más comunes y frustrantes al depurar una red CANopen.

Por eso es fundamental que el sniffer esté configurado con el mismo formato (Standard o Extended) que estás usando en el proyecto. De lo contrario, pensarás que “no hay comunicación”, cuando simplemente no estás leyendo el formato correcto.

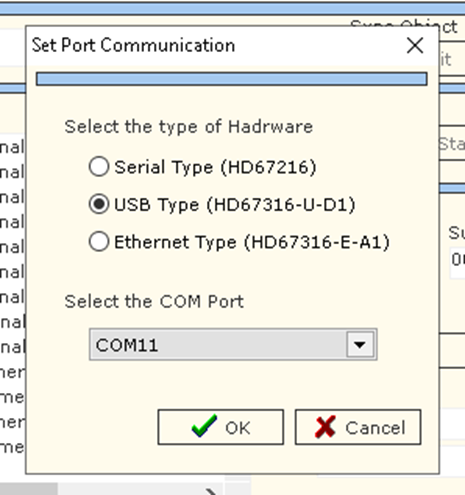

🛠️ Cómo configurar tu Sniffer CAN para trabajar en modo Standard o Extended

⚙️ Paso 1: Selecciona el modo de identificación (Standard o Extended)

- Ve a Function> Setup Properties.

- Localiza el parámetro “Protocol”.

- Elige entre:

- Standard (11-bit Identifier)

- Extended (29-bit Identifier)

|

🧠 Consejo: Si no sabes cuál estás usando, revísalo en el software del PLC (TIA Portal). En cada nodo o mensaje puedes ver si se está usando ID de 11 o 29 bits |

📶 Paso 2: Configura la velocidad (Baudrate)

En la misma pantalla de configuración:

- Ajusta el baudrate igual al de tu red CANopen.

- Ejemplo típico: 250000 o 125000 bps (Nuestro caso 250kbit/s)

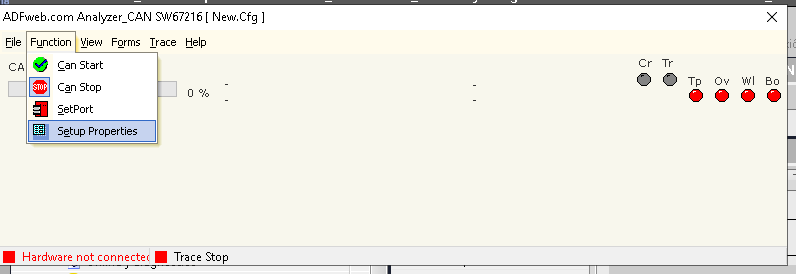

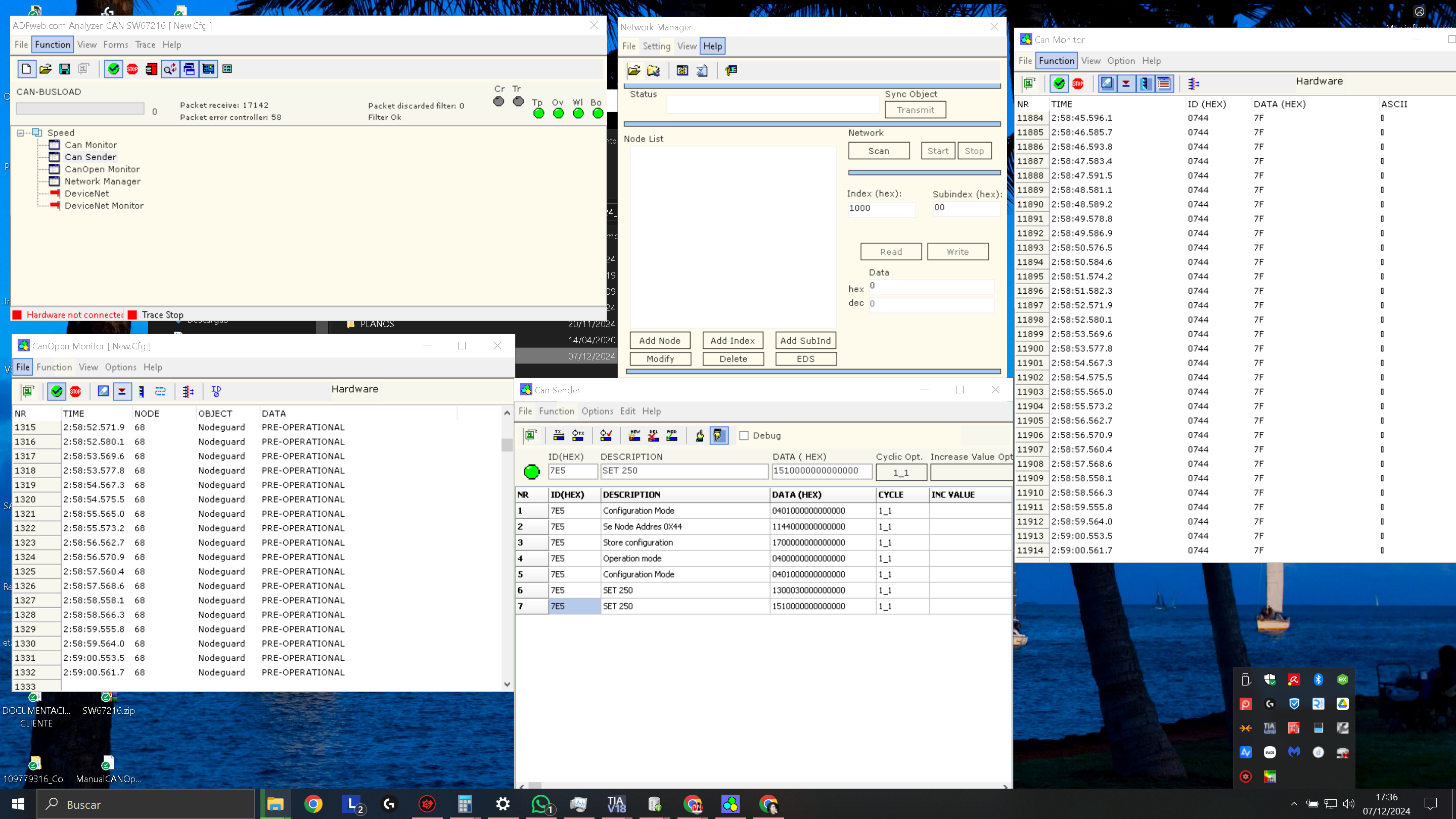

▶️ Paso 3: Inicia la escucha

- Haz clic en Start o Begin Sniffing.

- Verás el tráfico CAN aparecer en tiempo real si todo está correctamente configurado.

Si no ves nada: revisa el modo ID, la velocidad y las conexiones eléctricas. También verifica que la red esté activa.

|

🧠 Consejo: Recuerda que en el apartado “Forms” puede abrir diferentes ventanas , donde ver la comunicación en varios formatos. |

🧠 Conclusión

Este artículo no solo pretende introducir el protocolo CANopen desde una perspectiva técnica, sino mostrar cómo se integra en sistemas reales de automatización industrial. El uso de este protocolo nos ha permitido implementar un sistema robusto, eficiente y seguro en condiciones exigentes, optimizando tanto el tiempo de instalación como el mantenimiento.

¿Te interesa que el próximo artículo se enfoque en la programación del radiomando HBC o el uso avanzado del PLC Siemens ET200SP en redes CANopen?

¿Qué quieres ver en el próximo artículo?

📡 Programación avanzada del radiomando HBC

🔧 Gestión de errores y monitoreo de red en CANopen industrial

🧠 Otros intereses